ASTM A312

1. Alcance

1.1 Esta especificación 2 abarca las tuberías de acero inoxidable austenítico sin costura, soldadas con costura recta y soldadas con un proceso de trabajo en frío intenso, diseñadas para alta temperatura y servicio corrosivo general.

1.2 Los grados TP304H, TP309H, TP309HCb, TP310H, TP310HCb, TP316H, TP321H, TP347H y TP348H son modificaciones de los grados TP304, TP309Cb, TP309S, TP310Cb, TP310S, TP316, TP321, TP347 y TP348, y están diseñadas para servicio a temperaturas donde las propiedades de fluencia y rotura por tensión son importantes.

1.3 Se establecen requisitos suplementarios opcionales para tuberías que requieren un mayor grado de ensayo. Estos requisitos suplementarios exigen la realización de ensayos adicionales y, si se desea, se permite especificar en el pedido uno o más de estos requisitos suplementarios.

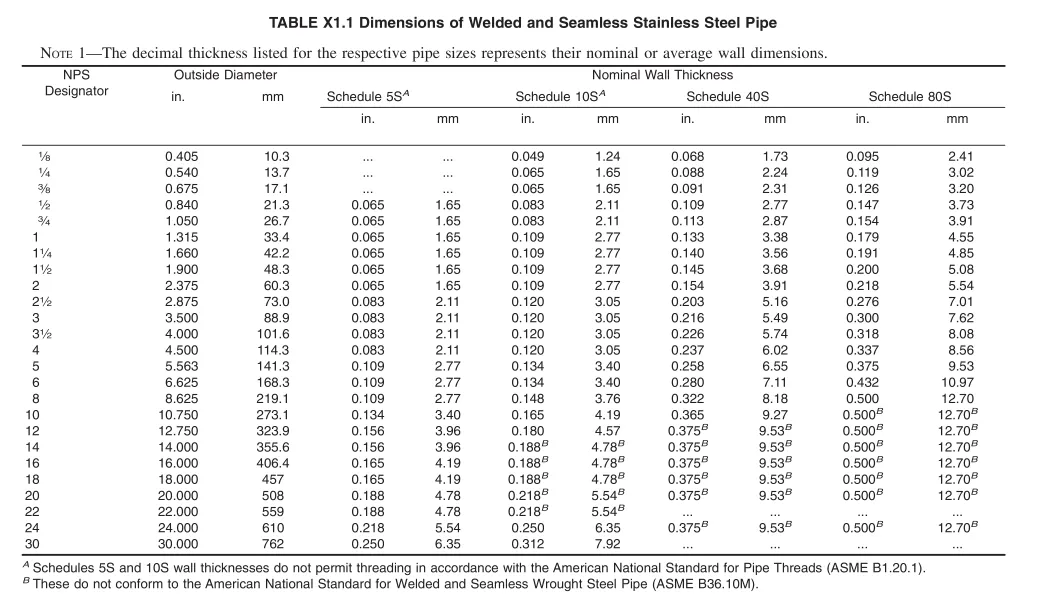

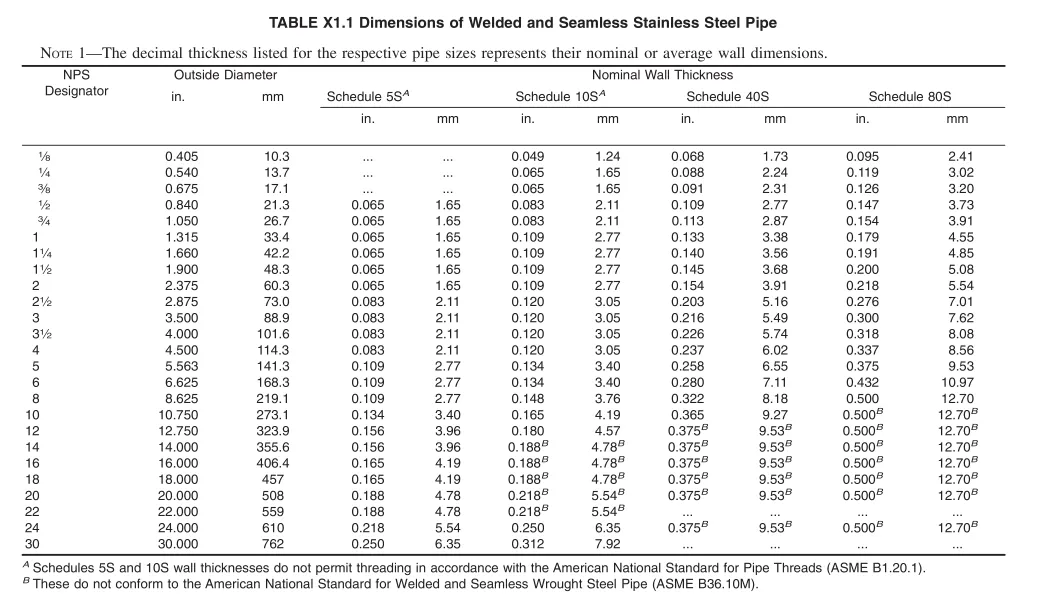

1.4 La Tabla X1.1 enumera las dimensiones estandarizadas de las tuberías de acero inoxidable soldadas y sin costura, según se muestra en ASME B36.19. Estas dimensiones también son aplicables a las tuberías con un proceso de trabajo en frío intenso. Se permite pedir y suministrar tuberías de otras dimensiones, siempre que cumplan con todos los demás requisitos de esta especificación.

1.5 Los grados TP321 y TP321H tienen requisitos de resistencia inferiores para tuberías fabricadas mediante el proceso sin costura con espesores de pared nominales superiores a 9,5 mm (3 ⁄8 pulg.). 1.6 Los valores indicados en unidades del SI o en pulgadas-libra deben considerarse por separado como estándar. En el texto, las unidades del SI se muestran entre paréntesis. Los valores indicados en cada sistema pueden no ser exactamente equivalentes; por lo tanto, cada sistema debe utilizarse independientemente del otro. La combinación de valores de ambos sistemas puede resultar en una no conformidad con la norma. Se aplicarán las unidades en pulgadas-libra a menos que se especifique la designación "M" de esta especificación en el pedido.

NOTA 1—El indicador adimensional NPS (tamaño nominal de la tubería) ha sido sustituido en esta norma por términos tradicionales como «diámetro nominal», «tamaño» y «tamaño nominal». 1.7 Esta norma internacional se desarrolló de conformidad con los principios de normalización reconocidos internacionalmente y establecidos en la Decisión sobre Principios para el Desarrollo de Normas, Guías y Recomendaciones Internacionales, emitida por el Comité de Obstáculos Técnicos al Comercio (OTC) de la Organización Mundial del Comercio.

2. Terminología

2.1 Definiciones:

2.1.1 Las definiciones de la Especificación A999/A999M y la Terminología A941 son aplicables a esta especificación.

3. Información para pedidos

3.1 Los pedidos de material según esta especificación deberán cumplir con los requisitos de la edición vigente de la Especificación A999/A999M.

4. Requisitos generales

4.1 El material suministrado según esta especificación deberá cumplir con los requisitos aplicables de la edición vigente de la Especificación A999/A999M, salvo que se indique lo contrario en el presente documento.

5. Materiales y Fabricación

5.1 Fabricación:

5.1.1 La tubería se fabricará mediante uno de los siguientes procesos:

5.1.2 La tubería sin costura (SML) se fabricará mediante un proceso que no implique soldadura en ninguna etapa de la producción.

5.1.3 La tubería soldada (WLD) se fabricará mediante un proceso de soldadura automático sin adición de metal de aportación durante el proceso.

5.1.4 La tubería fuertemente trabajada en frío (HCW) se fabricará aplicando un tratamiento en frío con una reducción de al menos el 35 % del espesor de la pared y la soldadura a la tubería soldada antes del recocido final. No se utilizará ningún material de aportación en la soldadura. Antes del tratamiento en frío, la soldadura se inspeccionará radiográficamente al 100 % de acuerdo con los requisitos del Código de Calderas y Recipientes a Presión ASME, Sección VIII, División 1, última revisión, Párrafo UW-51. 5.1.5 Las tuberías soldadas y las tuberías para agua caliente sanitaria (HCW) de NPS 14 o inferior deberán tener una sola soldadura longitudinal. Las tuberías soldadas y las tuberías para agua caliente sanitaria de tamaño superior a NPS 14 deberán tener una sola soldadura longitudinal o se fabricarán mediante el conformado y soldadura de dos secciones longitudinales de material plano, cuando el comprador lo apruebe. Todas las pruebas, exámenes, inspecciones o tratamientos de soldadura se realizarán en cada cordón de soldadura.

5.1.6 A opción del fabricante, la tubería deberá tener acabado en caliente o en frío.

5.1.7 La tubería deberá estar libre de incrustaciones y partículas de hierro exógenas contaminantes. El decapado, el granallado o el acabado superficial no son obligatorios cuando la tubería es de recocido brillante. El comprador puede exigir la aplicación de un tratamiento de pasivación a la tubería terminada.

5.2 Tratamiento Térmico—Todas las tuberías se suministrarán con tratamiento térmico de acuerdo con los requisitos de la Tabla 2. Alternativamente, en el caso de tuberías sin costura, inmediatamente después del conformado en caliente, mientras la temperatura de las tuberías no sea inferior a la temperatura mínima de tratamiento de solución especificada en la Tabla 2, las tuberías se templarán individualmente en agua o se enfriarán rápidamente por otros medios (templado directo).

6. Composición Química

6.1 El acero deberá cumplir con los requisitos de composición química prescritos en la Tabla 1.

7. Análisis del Producto

7.1 A petición del comprador, el fabricante realizará el análisis de una palanquilla o un tramo de material laminado plano de cada colada, o de dos tubos de cada lote. Un lote de tubos constará del siguiente número de tramos del mismo tamaño y espesor de pared de cualquier colada de acero:

7.2 Los resultados de estos análisis se informarán al comprador o a su representante y deberán cumplir con los requisitos especificados en la Sección 6.

7.3 Si el análisis de una de las pruebas especificadas en la Sección 7.1 no cumple con los requisitos de la Sección 6, se podrá realizar un análisis de cada tocho o tubería de la misma colada o lote, y se aceptarán todos los tochos o tuberías que cumplan con los requisitos.

8. Variaciones Permitidas en el Espesor de Pared

8.1 Además de la limitación implícita del espesor de pared para tuberías sin costura impuesta por la limitación de peso de la Especificación A999/A999M, el espesor de pared para tuberías sin costura y soldadas en cualquier punto deberá estar dentro de las tolerancias especificadas en la Tabla 3, excepto que, para tuberías soldadas, el área de soldadura no estará limitada por la tolerancia "Exceso". El espesor de pared y el diámetro exterior para la inspección del cumplimiento de este requisito para tuberías ordenadas por NPS y número de cédula se muestran en la Tabla X1.1.

9. Requisitos de tracción

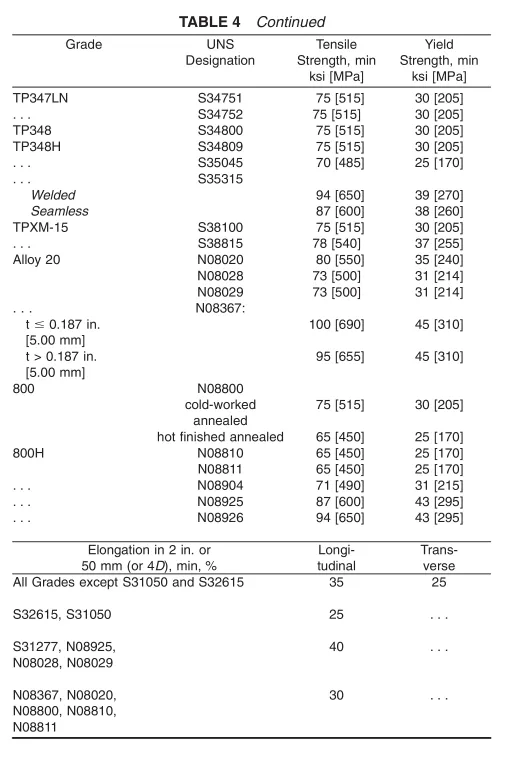

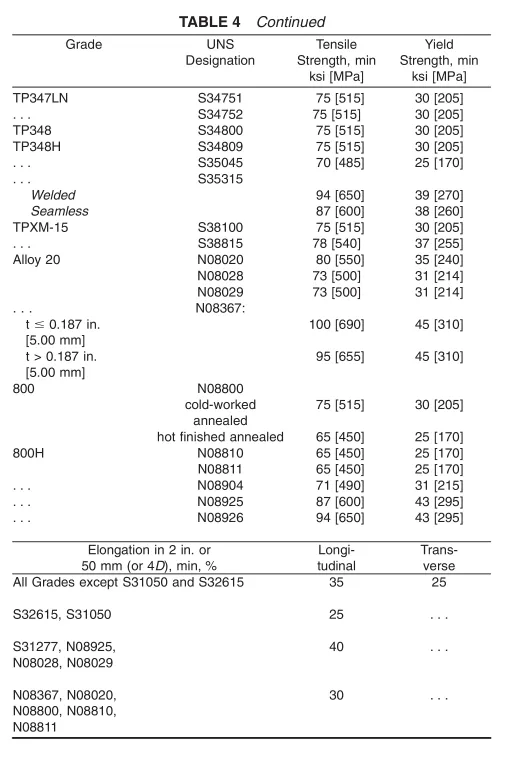

9.1 Las propiedades de tracción del material deberán cumplir los requisitos prescritos en la Tabla 4.

10. Pruebas mecánicas, determinación del tamaño del grano y pruebas de decaimiento de la soldadura requeridas

10.1 Definición del lote de pruebas mecánicas: El término «lote» para las pruebas mecánicas será el siguiente:

10.1.1 Cuando la condición final del tratamiento térmico se obtenga, de acuerdo con los requisitos del apartado 6.2, en un horno continuo o mediante temple tras el conformado en caliente, el término «lote» para las pruebas mecánicas se aplicará a todas las tuberías con el mismo diámetro exterior y espesor de pared especificados (o cédula) de la misma colada, tratadas térmicamente en el mismo horno a la misma temperatura, tiempo de colada y velocidad del horno en la misma serie de producción, o a todas las tuberías con el mismo diámetro exterior y espesor de pared especificados (o cédula) de la misma colada, conformadas en caliente y templadas en la misma serie de producción. 10.1.2 Cuando la condición final del tratamiento térmico se obtenga, de conformidad con los requisitos de 5.2, en un horno de tipo discontinuo equipado con pirómetros de registro y controlado automáticamente dentro de un rango de 50 °F [30 °C] o inferior, el término lote se aplicará a todos los tubos del mismo diámetro exterior especificado y espesor de pared especificado (o cédula), de la misma colada, sometidos a la misma temperatura de acabado dentro del mismo ciclo de producción. 10.1.3 Cuando la condición final del tratamiento térmico se obtenga, de conformidad con los requisitos del apartado 6.2, en un horno discontinuo sin pirómetros de registro y controlado automáticamente dentro de un rango de 50 °F [30 °C] o inferior, el término «lote» se aplicará al mayor de los siguientes valores: (a) cada 200 pies [60 m] o fracción, y (b) las tuberías tratadas térmicamente en la misma carga del horno, para tuberías con el mismo diámetro exterior y espesor de pared especificados (o cédula), producidas a partir de la misma colada de acero y sometidas a la misma temperatura de acabado dentro de la misma tanda de producción.

10.2 Ensayo de tensión transversal o longitudinal: Se realizará un ensayo de tensión en una muestra para lotes de no más de 100 tuberías. Los ensayos de tensión se realizarán en muestras de dos tubos para lotes de más de 100 tuberías.

10.3 Ensayo de Aplanamiento: Para materiales tratados térmicamente en un horno continuo, mediante temple después del conformado en caliente o en un horno discontinuo equipado con pirómetros de registro y controlado automáticamente dentro de un rango de 50 °F [30 °C] o inferior, se realizarán ensayos de aplanamiento en un número suficiente de tubos para constituir el 5 % del lote, pero en ningún caso menos de 2 tramos de tubo. Para materiales tratados térmicamente en un horno discontinuo sin pirómetros de registro y controlado automáticamente dentro de un rango de 50 °F [30 °C] o inferior, se realizarán ensayos de aplanamiento en el 5 % del tubo de cada lote tratado térmicamente.

10.3.1 Para tubos soldados, se puede realizar un ensayo de flexión de la cara de la soldadura con guía transversal en lugar de un ensayo de aplanamiento, de acuerdo con el método descrito en el suplemento para productos tubulares de acero de la norma A370 sobre Métodos de Ensayo y Definiciones. Para tubos soldados con un espesor de pared especificado superior a 3 ⁄ 8 pulg., se pueden realizar dos ensayos de flexión lateral en lugar del ensayo de flexión frontal. La ductilidad de la soldadura se considerará aceptable cuando no se observen grietas en la soldadura ni entre esta y el metal base después del doblado. Se tomarán muestras de ensayo del 5 % del lote de la tubería o de placas de ensayo del mismo material que la tubería. Estas placas se fijarán al extremo del cilindro y se soldará como prolongación de la costura longitudinal de la tubería.

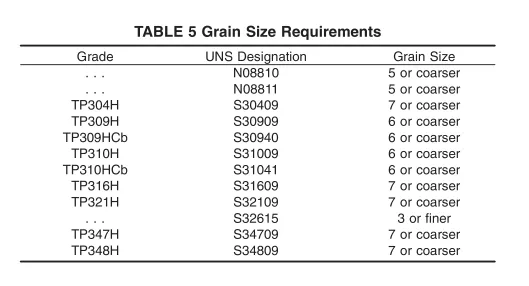

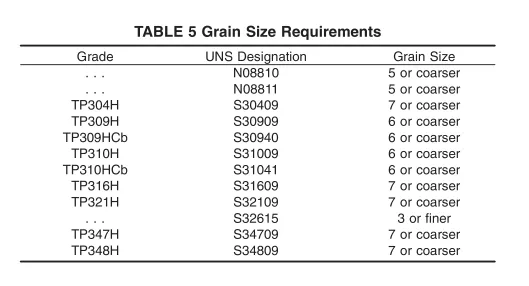

10.4 Tamaño de grano: Las determinaciones del tamaño de grano, de acuerdo con los Métodos de ensayo E112, se realizarán en los grados indicados en la Tabla 5. Las determinaciones del tamaño de grano se realizarán en cada lote de tratamiento térmico, según se define en el apartado 10.1, para el mismo número de tubos que el prescrito para el ensayo de aplanamiento en el apartado 10.3. Los resultados del tamaño de grano deberán cumplir con los requisitos prescritos en la Tabla 5.

10.5 Las tuberías HCW deberán superar las pruebas de deterioro de la soldadura indicadas en el Suplemento S9, con una relación de pérdida de metal de soldadura a metal base de 0,90 a 1,1. No es necesario realizar esta prueba a menos que se especifique el punto S9 en la orden de compra.

11. Prueba hidrostática o eléctrica no destructiva

11.1 Cada tubería se someterá a la prueba eléctrica no destructiva o a la prueba hidrostática. El tipo de prueba a utilizar quedará a criterio del fabricante, a menos que se especifique lo contrario en la orden de compra.

11.2 La prueba hidrostática deberá cumplir con la Especificación A999/A999M, a menos que esté específicamente exenta según las disposiciones del punto 10.3.

11.3 Para tuberías cuyas dimensiones sean iguales o superiores a NPS10, el comprador, con el acuerdo del fabricante, podrá eximir del requisito de la prueba hidrostática si, en lugar de dicha prueba, realiza una prueba del sistema. Cada tramo de tubería suministrado sin la prueba hidrostática completa del fabricante deberá incluir, junto con las marcas obligatorias, las letras "NH".

11.4 La prueba eléctrica no destructiva deberá cumplir con la Especificación A999/A999M.

12. Longitudes

12.1 Las longitudes de las tuberías deberán cumplir con la siguiente práctica habitual:

12.1.1 Salvo acuerdo en contrario, todos los tamaños desde NPS 1 ⁄8 hasta NPS 8 inclusive están disponibles en longitudes de hasta 24 pies, con un rango permitido de 15 a 24 pies. Se aceptan tramos cortos; la cantidad y la longitud mínima se acordarán entre el fabricante y el comprador.

12.1.2 Si se desean longitudes de corte definidas, las longitudes requeridas se especificarán en el pedido. Ninguna tubería deberá tener una longitud inferior a la especificada ni una longitud superior a 1 ⁄4 pulg. [6 mm] en la longitud especificada. 12.1.3 No se permiten juntas a menos que se especifique lo contrario.

13. Acabado, Acabado y Apariencia

13.1 Las tuberías terminadas deberán ser razonablemente rectas y tener un acabado impecable. Se permite la eliminación de imperfecciones mediante rectificado, siempre que el espesor de pared no se reduzca por debajo de lo permitido en la sección "Variaciones Permisibles en el Espesor de Pared" de la Especificación A999/A999M.

14. Reparación por Soldadura

14.1 En tuberías soldadas con un diámetro igual o superior a NPS 6 y un espesor nominal de pared igual o superior a 0,200, se permite realizar reparaciones de soldadura en la costura de soldadura con la adición de metal de aportación compatible, utilizando los mismos procedimientos especificados para defectos de placa en la sección "Reparación por Soldadura" de la Especificación A999/A999M.

14.2 Las reparaciones de la costura de soldadura no deberán exceder el 20 % de su longitud.

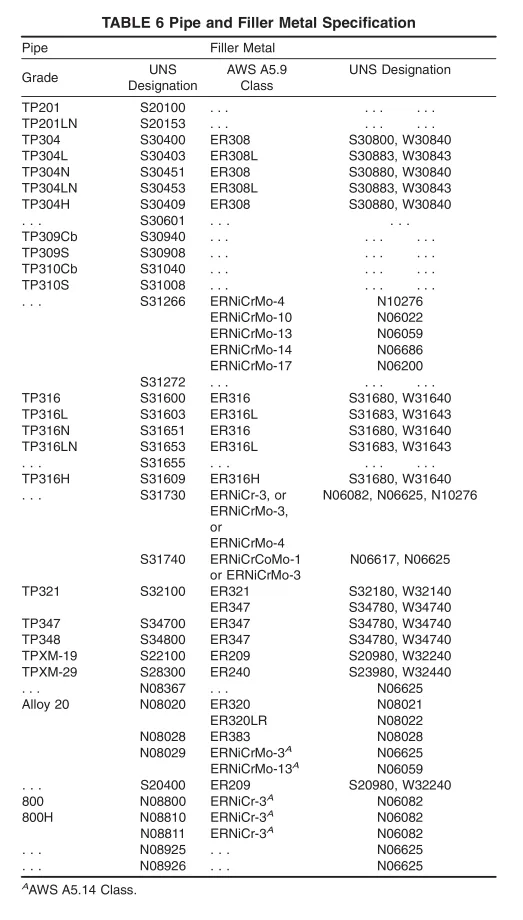

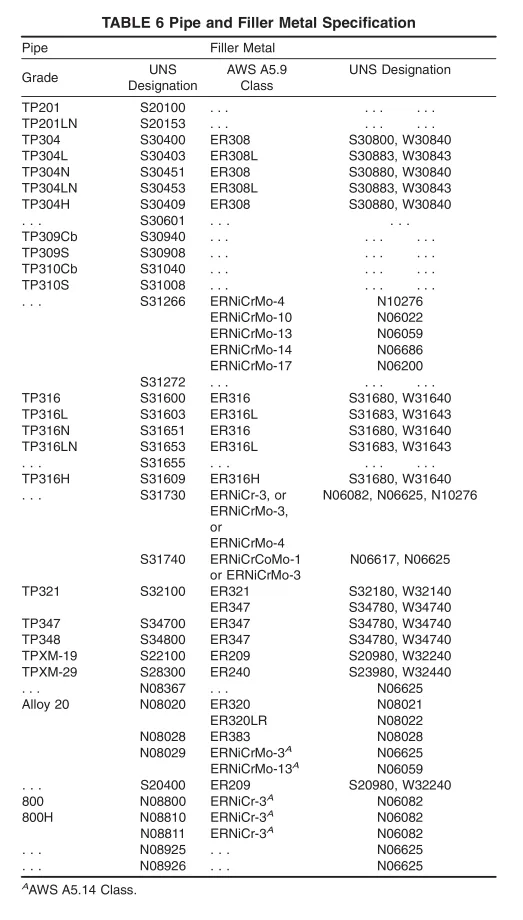

14.3 Las reparaciones de soldadura se realizarán únicamente mediante el proceso de soldadura por arco de tungsteno con gas, utilizando la misma clasificación de varilla de aporte desnuda, calificada según la Especificación A5.9 de la AWS más reciente, que la del grado de la tubería de acero inoxidable que se va a reparar, como se muestra en la Tabla 6. Alternativamente, sujeto a la aprobación del comprador, las reparaciones de soldadura se realizarán únicamente mediante el proceso de soldadura por arco de tungsteno con gas, utilizando un metal de aporte de mayor aleación que el metal base cuando sea necesario para la resistencia a la corrosión u otras propiedades.

14.4 Las tuberías con costuras de soldadura reparadas con metal de aporte deberán estar identificadas de forma única y así se indicará e identificará en el certificado de pruebas. Si se utiliza un metal de aporte distinto al indicado en la Tabla 6, este deberá identificarse en el certificado de pruebas.

15. Certificación

15.1 Además de la información requerida por la Especificación A999/A999M, la certificación deberá indicar si el material fue sometido a pruebas hidrostáticas. Si el material fue sometido a pruebas no destructivas, la certificación deberá indicarlo, así como la práctica estándar seguida y las discontinuidades de referencia utilizadas.

16. Marcado

16.1 Además del marcado especificado en la Especificación A999/A999M, el marcado deberá incluir el tamaño nominal de la tubería (NPS) o diámetro exterior, el número de cédula o espesor promedio de pared, el número de colada y el NH cuando no se realizan pruebas hidrostáticas, y el ET cuando se realizan pruebas por corrientes de Foucault, o el UT cuando se realizan pruebas ultrasónicas. El marcado también deberá incluir la marca de identificación privada del fabricante, el requisito de marcado de la sección 11.3, si corresponde, y si se trata de una tubería sin costura (SML), soldada (WLD) o trabajada en frío pesado (HCW). Para los grados TP304H, TP316H, TP321H, TP347H, TP348H y S30815, el marcado también deberá incluir el número de colada y la identificación del lote de tratamiento térmico. Si se especifica en la orden de compra, el marcado para tuberías de tamaño superior a NPS 4 deberá incluir el peso.

17. Contratación Pública

17.1 Tubería sin incrustaciones para la contratación pública:

17.1.1 Cuando se especifique en el contrato o pedido, los siguientes requisitos se considerarán en la consulta, contrato o pedido para las agencias del Gobierno de los EE. UU. que requieran tuberías sin incrustaciones. Estos requisitos prevalecerán en caso de conflicto entre estos requisitos y las especificaciones del producto.

17.1.2 Los requisitos de la Especificación A999/A999M para tuberías y la Especificación A1016/A1016M para tubos serán aplicables cuando se soliciten tuberías según esta especificación. 17.1.3 Las tuberías y tubos deberán ser de uno de los siguientes grados, según se especifica en este documento:

17.1.4 Número de pieza:

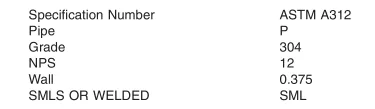

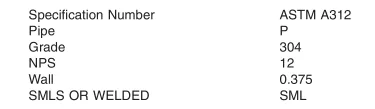

Ejemplo: Tubería ASTM A312/A312M 304 NPS 12 SCH 40S SMLS

17.1.4.1

17.1.5 Información para pedidos: Los pedidos de materiales según esta especificación deberán incluir lo siguiente, además de los requisitos de la Sección 3:

17.1.5.1 Tubo o tubería,

17.1.5.2 Número de pieza,

17.1.5.3 Inspección ultrasónica, si se requiere,

17.1.5.4 Si se realizará una prueba de onda transversal en dos direcciones circunferenciales opuestas,

17.1.5.5 Prueba de corrosión intergranular, y

17.1.5.6 Nivel de conservación y embalaje requerido.

English

English Español

Español بالعربية

بالعربية

Teléfono:

Teléfono: Whatsapp:

Whatsapp: Correo electrónico:

Correo electrónico: