ASTM A106

1. Alcance

1.1 Esta especificación 2 cubre los tubos de acero al carbono sin costura para servicio a alta temperatura (Nota 1) en NPS 1 ⁄ 8 a NPS 48 inclusive, con espesor de pared nominal (promedio) como se indica en ANSI B 36.10. Se permitirá suministrar tubos con otras dimensiones siempre que cumplan con todos los demás requisitos de esta especificación. Los tubos pedidos según esta especificación deben ser adecuados para doblado, rebordeado y operaciones de conformado similares, y para soldadura. Cuando se va a soldar el acero, se presupone que se utilizará un procedimiento de soldadura adecuado al grado de acero y al uso o servicio previsto (Nota 2).

N OTA 1: se sugiere tener en cuenta la posible grafitización.

N OTA 2: el propósito para el cual se va a utilizar el tubo debe indicarse en el pedido. El grado A en lugar del grado B o el grado C es el grado preferido para el bobinado cerrado o el doblado en frío. Esta nota no tiene por objeto prohibir el doblado en frío de tubos sin costura de grado B.

1.2 Se proporcionan requisitos complementarios (S1 a S7) de naturaleza opcional para los tubos sin costura destinados a utilizarse en aplicaciones en las que se requiere un grado superior de tubo. Estos requisitos complementarios exigen que se realicen pruebas adicionales y, cuando se desee, se indicará en la orden.

1.3 Cuando estos productos se vayan a utilizar en aplicaciones que cumplan con las Recomendaciones ISO para la construcción de calderas, los requisitos de la Especificación A 520 (Sección de requisitos de propiedades mecánicas) complementarán y reemplazarán los requisitos de esta especificación.

1.4 Los valores indicados en unidades de pulgada-libra se considerarán como estándar.

N OTA 3: El designador adimensional NPS (tamaño nominal de la tubería) ha sido sustituido en esta norma por términos tradicionales como "diámetro nominal", "tamaño" y "tamaño nominal".

2. Proceso

2.1 El acero debe ser acero calmado, y el proceso de fusión primaria debe ser en horno de hogar abierto, de oxígeno básico o eléctrico, posiblemente combinado con desgasificación o refinación por separado. Si posteriormente se emplea una fusión secundaria, mediante refundición por electroescoria o refundición por arco al vacío, la colada se definirá como todos los lingotes refundidos a partir de una única colada primaria.

2.2 Se permite el acero fundido en lingotes o en hebras. Cuando se funden en hebras aceros de diferentes grados de manera secuencial, se requiere la identificación del material de transición resultante. El productor debe eliminar el material de transición mediante cualquier procedimiento establecido que separe de manera positiva los grados.

2.3 Para tuberías NPS 1½ y menores, se permitirá suministrarlas terminadas en caliente o estiradas en frío.

2.4 A menos que se especifique lo contrario, las tuberías NPS 2 y mayores se deben suministrar terminadas en caliente. Cuando así lo acuerden el fabricante y el comprador, se permite suministrar tubos estirados en frío.

3. Tratamiento térmico

3.1 Los tubos terminados en caliente no necesitan tratamiento térmico. Los tubos estirados en frío se deben tratar térmicamente después de la pasada final de estirado en frío a una temperatura de 1200 °F (650 °C) o superior.

4. Requisitos generales

4.1 El material suministrado según esta especificación debe cumplir con los requisitos aplicables de la edición actual de la Especificación A 530/A 530M, a menos que se indique lo contrario en el presente documento.

5. Composición química

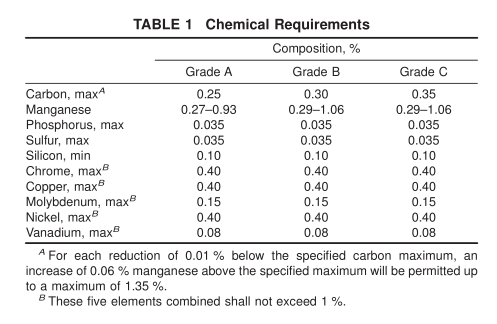

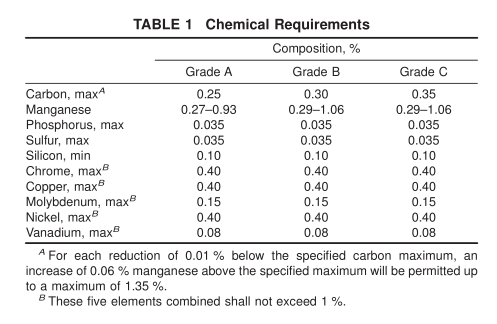

5.1 El acero debe cumplir con los requisitos de composición química prescritos en la Tabla 1.

6. Análisis de colada

6.1 El fabricante de acero realizará un análisis de cada colada de acero para determinar los porcentajes de los elementos especificados en la Sección 5. Si se emplean los procesos de fusión secundaria, el análisis de colada se obtendrá de un lingote refundido o del producto de un lingote refundido de cada fusión primaria. La composición química así determinada, o la determinada a partir de un análisis de producto realizado por el fabricante, si este último no ha fabricado el acero, se informará al comprador o al representante del comprador, y se ajustará a los requisitos especificados en la Sección 5.

7. Análisis de producto

7.1 A pedido del comprador, el fabricante realizará análisis de dos tubos de cada lote (Nota 4) de 400 longitudes o fracción de las mismas, de cada tamaño hasta, pero sin incluir, NPS 6, y de cada lote de 200 longitudes o fracción de las mismas de cada tamaño NPS 6 y superior, a partir del tubo terminado. Los resultados de estos análisis se comunicarán al comprador o al representante del comprador y deberán cumplir con los requisitos especificados en la Sección 5.

7.2 Si el análisis de una de las pruebas especificadas en 7.1 no cumple con los requisitos especificados en la Sección 5, se realizarán análisis en tubos adicionales del doble de la cantidad original del mismo lote, cada uno de los cuales deberá cumplir con los requisitos especificados.

8. Requisitos de tracción

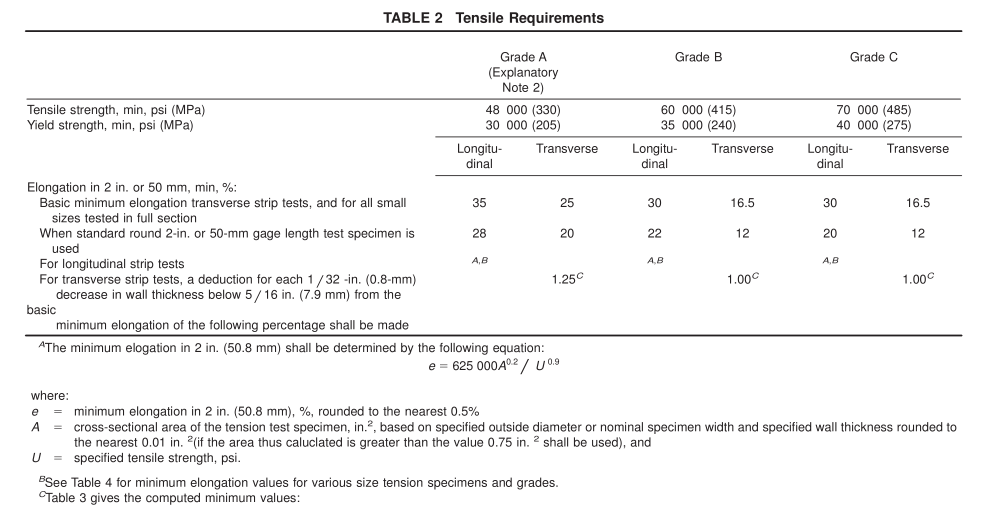

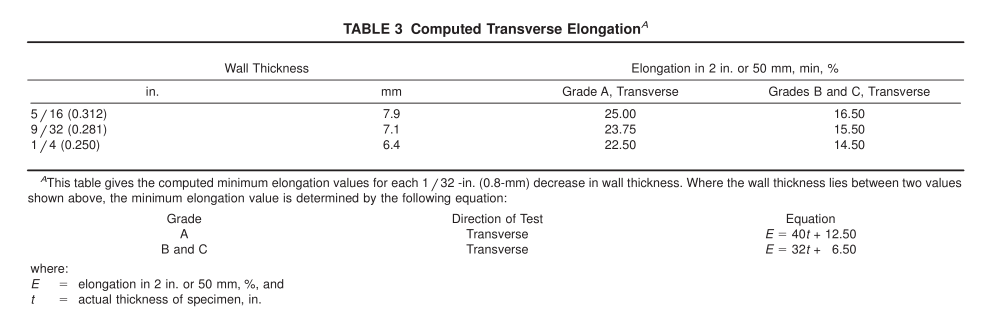

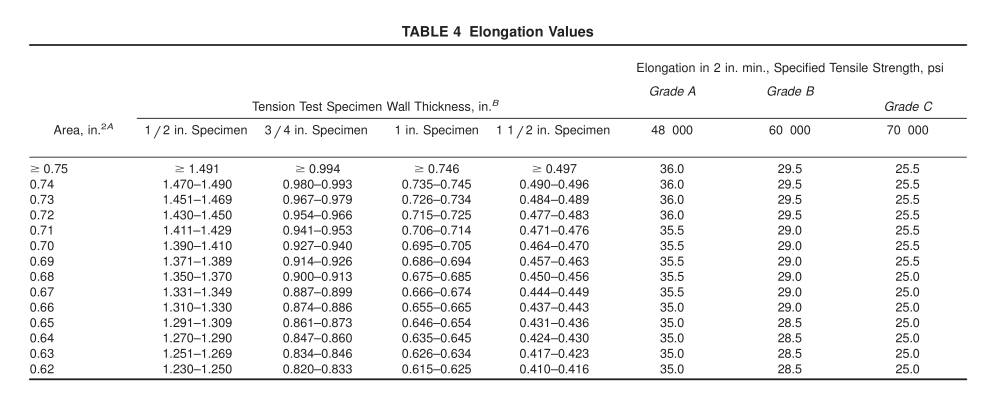

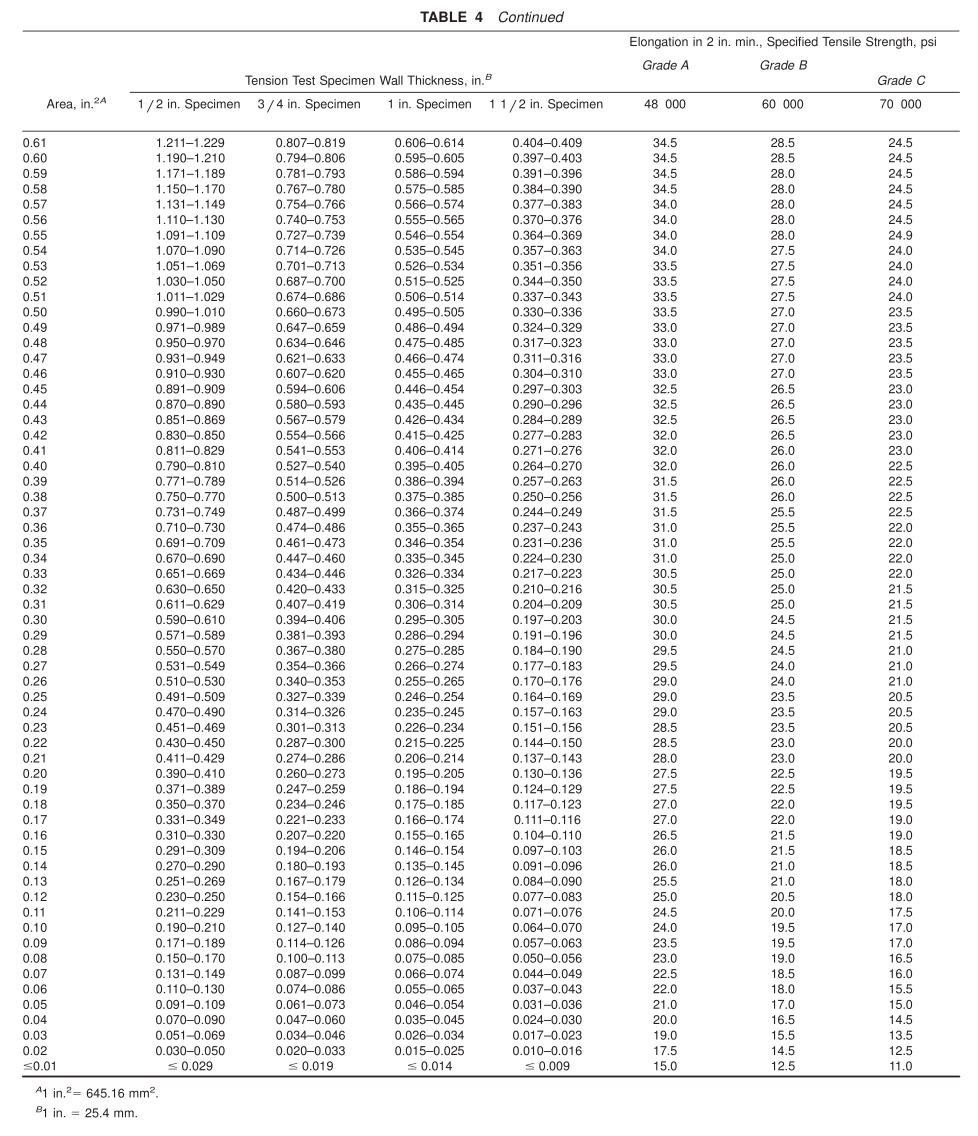

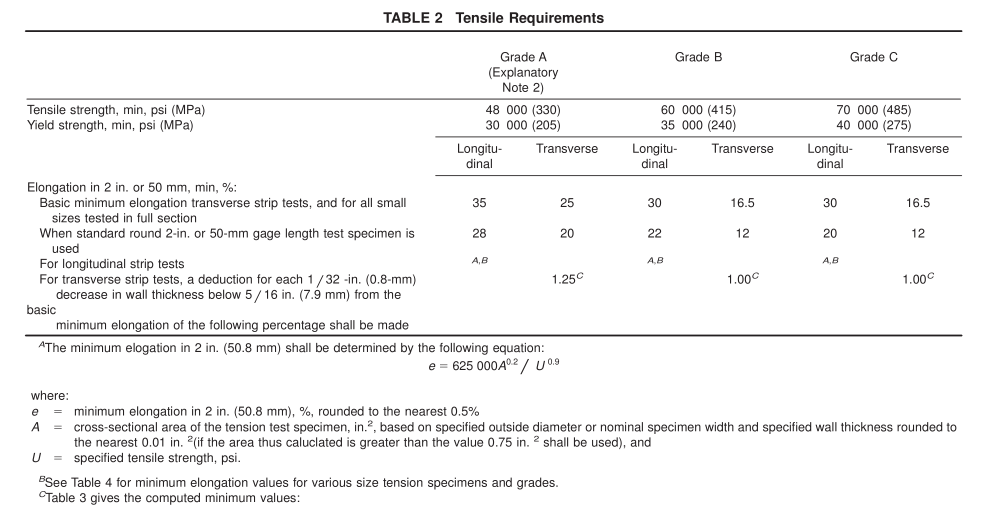

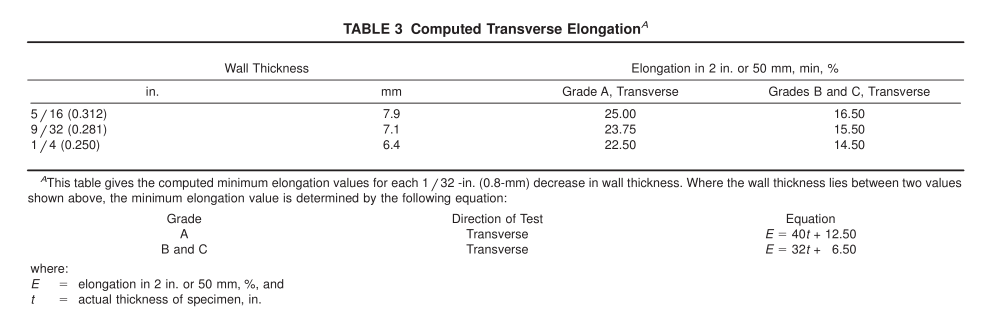

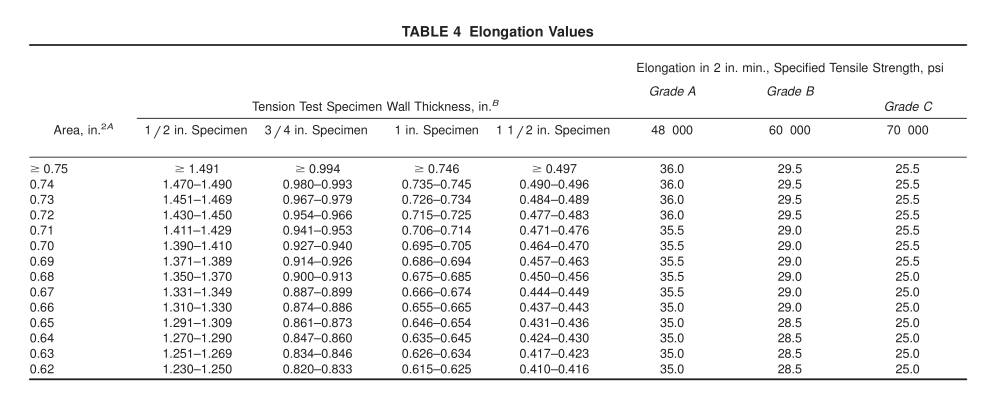

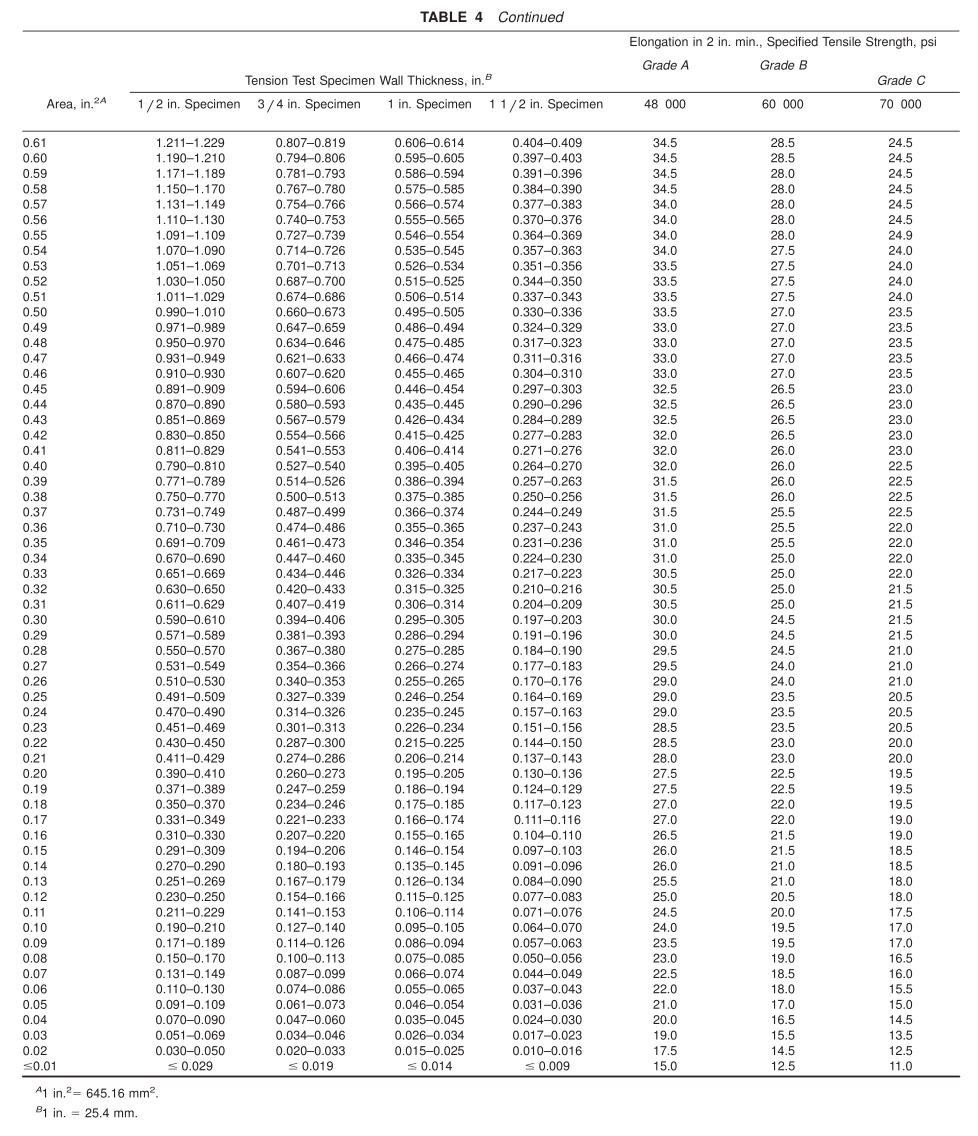

8.1 El material deberá cumplir con los requisitos en cuanto a propiedades de tracción prescritos en la Tabla 2. Los valores de elongación calculados se incluyen en la Tabla 3 y la Tabla 4.

9. Requisitos de doblado

9.1 En el caso de tuberías NPS 2 o inferiores, una longitud suficiente de tubería deberá resistir el doblado en frío a 90° alrededor de un mandril cilíndrico, cuyo diámetro sea doce veces el diámetro exterior (como se muestra en ANSI B 36.10) de la tubería, sin desarrollar grietas. Cuando se solicite para enrollado cerrado (Nota 2), la tubería deberá resistir el doblado en frío a 180° alrededor de un mandril cilíndrico, cuyo diámetro sea ocho veces el diámetro exterior (como se muestra en ANSI B 36.10) de la tubería, sin fallar.

9.2 Sujeto a la aprobación del comprador, para tuberías cuyo diámetro exceda 10 pulg. (254 mm), se permitirá que la prueba de doblado se sustituya por la prueba de aplanamiento descrita en la Sección

10. Las muestras de prueba de doblado se doblarán a temperatura ambiente a 180° con un diámetro interior de la curva de 1 pulg. (25,4 mm), sin agrietamiento en la parte exterior de la parte doblada.

9.3 Para tuberías cuyo diámetro exceda 25 pulg. (635 mm) y cuya relación diámetro/espesor de pared sea 7,0 o menos, se realizará la prueba de doblado descrita en 11.2 en lugar de la prueba de aplanamiento.

NOTA 5—Relación diámetro/espesor de pared 5 diámetro exterior especificado/espesor de pared nominal.

Ejemplo: Para tuberías de 28 pulg. de diámetro y 5,000 pulg. de espesor, la relación diámetro/espesor de pared = 28/5 = 5,6.

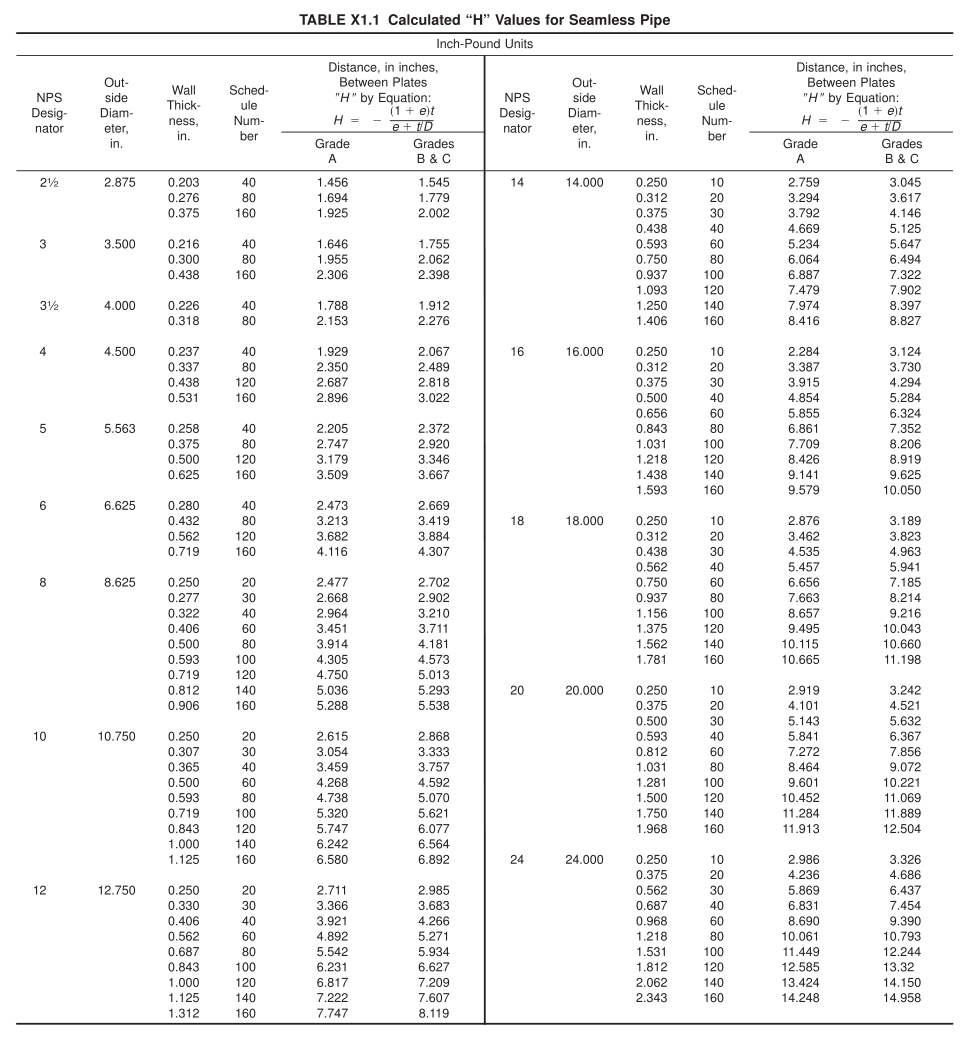

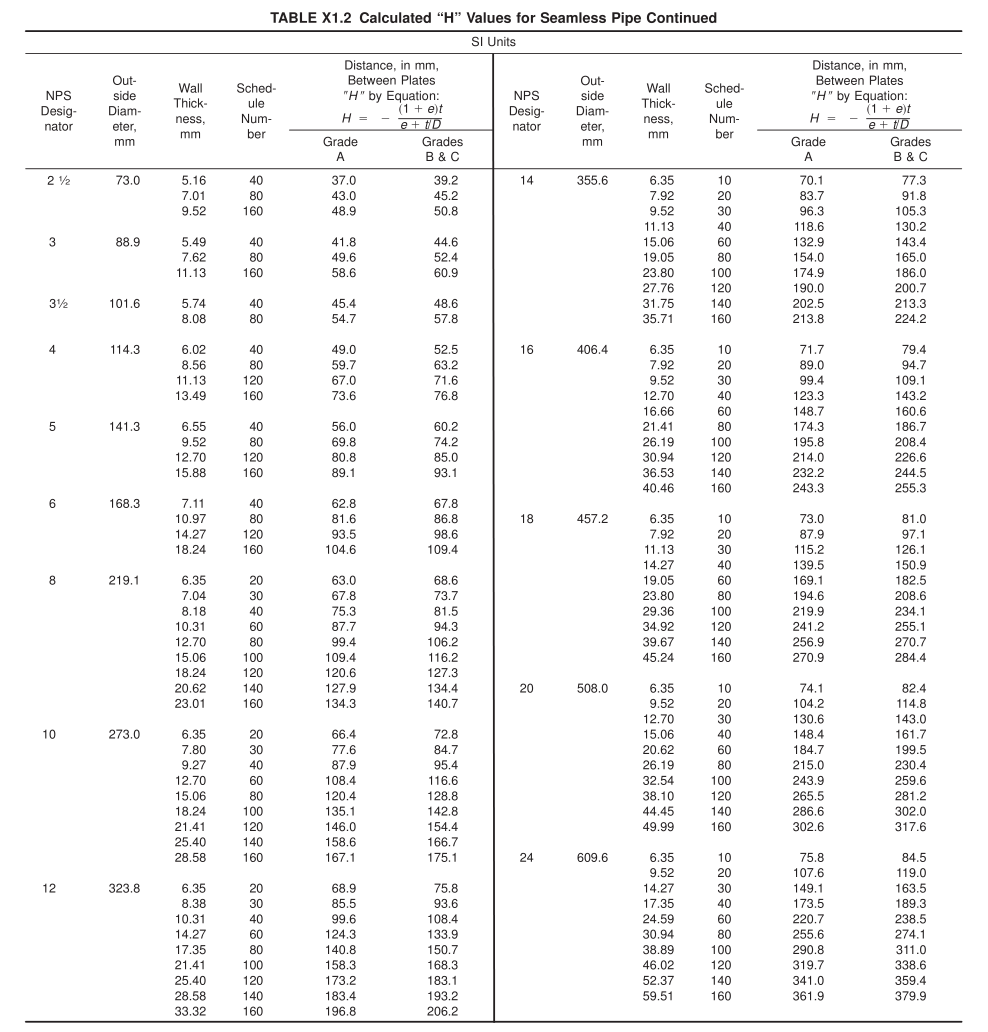

10. Pruebas de aplanamiento

10.1 Salvo lo permitido en 11.2, para tuberías de más de NPS 2, una sección de tubería de no menos de 2 ½ pulg. (63,5 mm) de longitud se aplanará en frío entre placas paralelas hasta que las paredes opuestas de la tubería se junten. Las pruebas de aplanamiento se realizarán de acuerdo con la Especificación A 530/A 530M, excepto que en la fórmula utilizada para calcular el valor “H”, se utilizarán las siguientes constantes “e”:

0,08 para Grado A

0,07 para Grados B y C

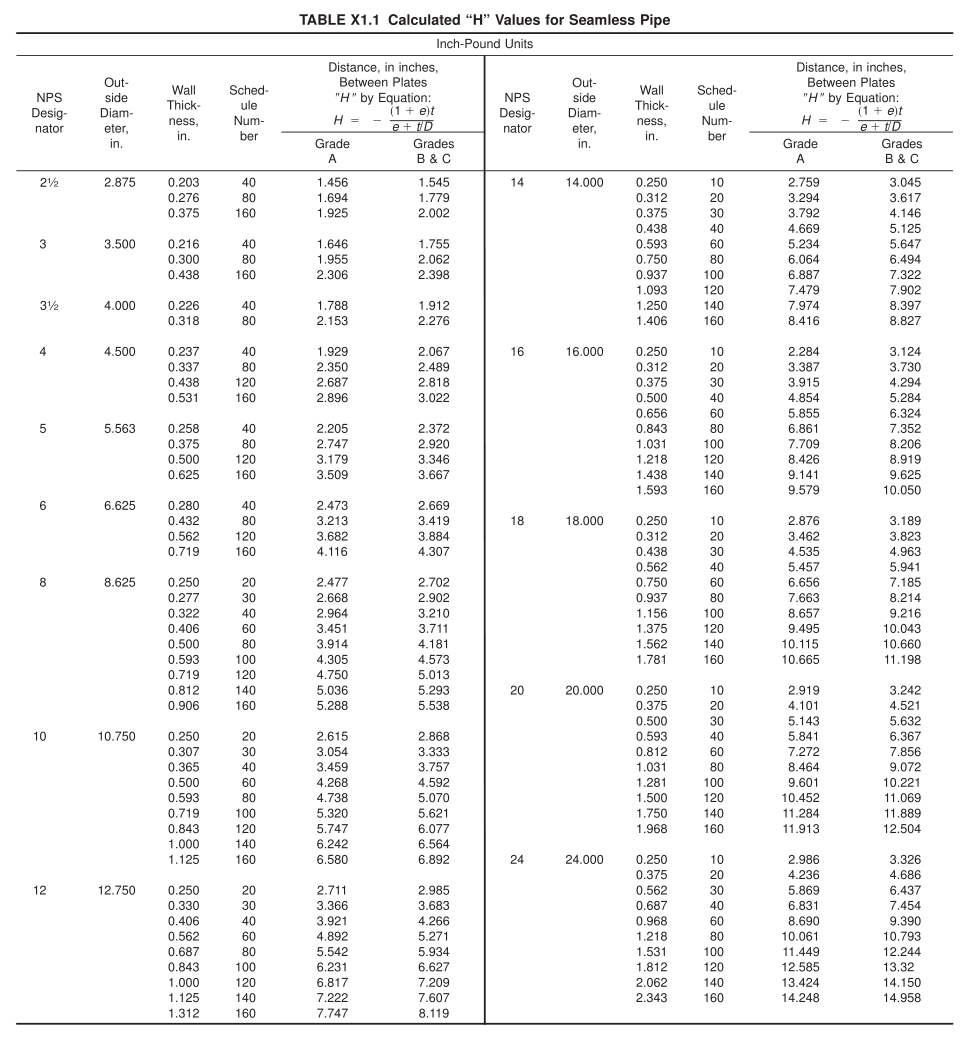

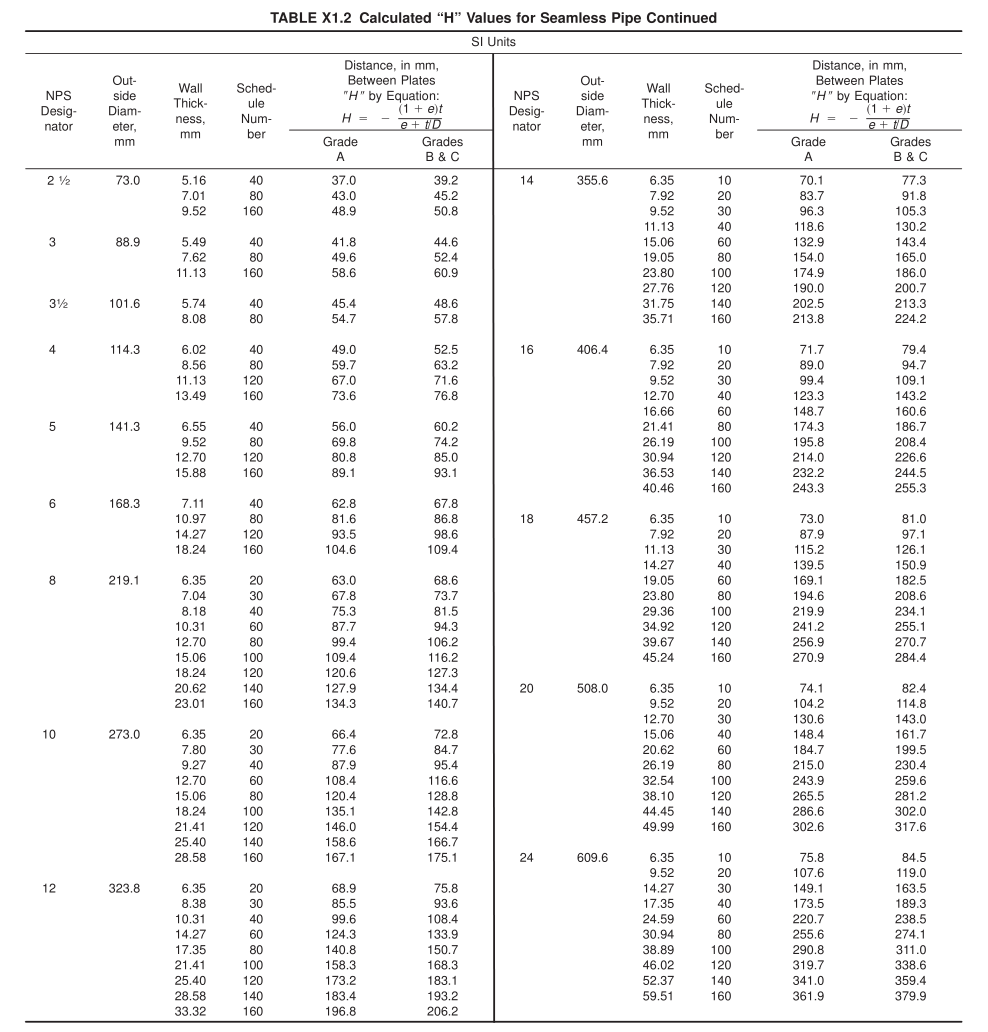

10.2 Cuando se prueban tubos con una baja relación D/t, debido a que la tensión impuesta debido a la geometría es irrazonablemente alta en la superficie interna en las posiciones de las seis y las doce en punto, las grietas en estas posiciones no serán motivo de rechazo si la relación D/t es menor a diez. NOTA 6—Los valores H se han calculado para tamaños de NPS 2 ½ a 24, inclusive, y se muestran en la Tabla X1.1 de esta especificación.

11. Prueba hidrostática

11.1 Cada tramo de tubería deberá soportar sin fugas a través de la pared de la tubería, una prueba hidrostática, excepto según lo dispuesto en 11.2, 11.3 y 11.4.

11.2 Cuando lo especifique el comprador, se permitirá que la tubería se pruebe mediante la prueba eléctrica no destructiva descrita en la Sección 14 en lugar de la prueba hidrostática.

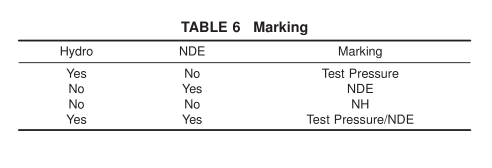

11.3 Cuando se especifique en el pedido, la tubería se entregará sin prueba hidrostática y sin la prueba no destructiva en la Sección 14. En este caso, cada tramo suministrado de esta manera incluirá la marca obligatoria de las letras “NH”.

11.4 Cuando se omiten la prueba hidrostática y la prueba no destructiva y los tramos se marcan con las letras “NH”, la certificación, cuando sea necesaria, deberá indicar claramente “No probado hidrostáticamente”, el número de especificación y el grado del material, como se muestra en la certificación, deberán ir seguidos de las letras “NH”.

12. Prueba eléctrica no destructiva

12.1 Cuando lo permita el punto 9.2, cada tubo se probará con una prueba eléctrica no destructiva de acuerdo con la Práctica E 213, la Práctica E 309 o la Práctica E 570. En tales casos, la marca de cada tramo de tubo suministrado incluirá las letras “NDE”. El objetivo de esta prueba es rechazar los tubos con imperfecciones que produzcan señales de prueba iguales o mayores que las del estándar de calibración.

12.2 Cuando se realice la prueba eléctrica no destructiva, los tramos se marcarán con las letras “NDE”. La certificación, cuando sea necesaria, indicará “Prueba eléctrica no destructiva” y deberá indicar cuál de las pruebas se aplicó. Además, las letras “NDE” se adjuntarán al número de especificación del producto y al grado del material que se muestra en la certificación.

12.3 La siguiente información es para beneficio del usuario de esta especificación:

12.3.1 Los estándares de referencia definidos en 12.4 a 12.6 son estándares convenientes para la calibración de equipos de prueba no destructivos. Las dimensiones de dichos estándares no deben interpretarse como los tamaños mínimos de imperfecciones detectables por dichos equipos.

12.3.2 La prueba ultrasónica a la que se hace referencia en esta especificación es capaz de detectar la presencia y ubicación de imperfecciones significativas orientadas longitudinal o circunferencialmente; sin embargo, se deben emplear técnicas diferentes para la detección de dichas imperfecciones orientadas de manera diferente. La prueba ultrasónica no es necesariamente capaz de detectar imperfecciones cortas y profundas.

12.3.3 El examen por corrientes de Foucault al que se hace referencia en esta especificación tiene la capacidad de detectar imperfecciones significativas, especialmente del tipo abrupto y corto.

12.3.4 El examen de fuga de flujo al que se hace referencia en esta especificación es capaz de detectar la presencia y ubicación de imperfecciones significativas orientadas longitudinal o transversalmente; sin embargo, se deben emplear diferentes técnicas para la detección de tales imperfecciones orientadas de manera diferente.

12.3.5 La prueba hidrostática a la que se hace referencia en la Sección 13 tiene la capacidad de encontrar defectos de un tamaño que permita que el fluido de prueba se filtre a través de la pared del tubo y puede verse visualmente o detectarse por una pérdida de presión. La prueba hidrostática no es necesariamente capaz de detectar imperfecciones muy estrechas que atraviesan la pared o imperfecciones que se extienden una distancia apreciable dentro de la pared sin una penetración completa.

12.3.6 Un comprador interesado en determinar la naturaleza (tipo, tamaño, ubicación y orientación) de las discontinuidades que se pueden detectar en las aplicaciones específicas de estos exámenes debe discutir esto con el fabricante del producto tubular.

12.4 Para las pruebas ultrasónicas, las muescas de referencia de calibración deberán ser, a opción del fabricante, cualquiera de las tres formas de muesca comunes que se muestran en la Práctica E 213. La profundidad de la muesca no deberá exceder el 12 ½ % del espesor de pared especificado de la tubería o 0,004 pulg. (0,102 mm), lo que sea mayor.

12.5 Para las pruebas de corrientes parásitas, la tubería de calibración deberá contener, a opción del fabricante, cualquiera de las siguientes discontinuidades para establecer un nivel mínimo de sensibilidad para el rechazo:

12.5.1 Orificio perforado: la tubería de calibración deberá contener, dependiendo del diámetro de la tubería, tres orificios espaciados a 120° entre sí o cuatro orificios espaciados a 90° entre sí y suficientemente separados longitudinalmente para asegurar respuestas distinguibles por separado. Los orificios deberán perforarse radialmente y completamente a través de la pared de la tubería, teniendo cuidado de evitar la distorsión de la tubería durante la perforación. Dependiendo del diámetro de la tubería, la tubería de calibración deberá contener el siguiente orificio:

12.5.2 Muesca tangencial transversal: utilizando una herramienta redonda o una lima de ¼ de pulgada (6,4 mm) de diámetro, se limará o fresará una muesca tangencial a la superficie y transversal al eje longitudinal del tubo. Dicha muesca tendrá una profundidad que no exceda el 12 ½ % del espesor de pared especificado del tubo o 0,004 pulgadas (0,102 mm), lo que sea mayor.

12.5.3 Muesca longitudinal: se mecanizará una muesca de 0,031 pulgadas (0,787 mm) o menos de ancho en un plano radial paralelo al eje del tubo en la superficie exterior del tubo, para que tenga una profundidad que no exceda el 12 ½ % del espesor de pared especificado del tubo o 0,004 pulgadas (0,102 mm), lo que sea mayor. La longitud de la muesca será compatible con el método de prueba.

12.5.4 Compatibilidad: La discontinuidad en la tubería de calibración debe ser compatible con el equipo de prueba y el método que se esté utilizando.

12.6 Para la prueba de fuga de flujo, las muescas de referencia de calibración longitudinales deben ser muescas de lados rectos maquinadas en un plano radial paralelo al eje de la tubería. Para espesores de pared menores a ½ pulg. (12,7 mm), se deben utilizar muescas externas e internas; para espesores de pared iguales o mayores a ½ pulg. (12,7 mm), solo se debe utilizar una muesca externa. La profundidad de la muesca no debe exceder el 12 ½ % del espesor de pared especificado, o 0,004 pulg. (0,102 mm), lo que sea mayor. La longitud de la muesca no debe exceder 1 pulg. (25,4 mm), y el ancho no debe exceder la profundidad. Las muescas de diámetro externo e interno deben ubicarse lo suficientemente separadas para permitir la separación e identificación de las señales.

12.7 Las tuberías que contengan una o más imperfecciones que produzcan una señal igual o mayor que la señal producida por el patrón de calibración se rechazarán o se volverá a examinar el área que produce la señal.

12.7.1 Las señales de prueba producidas por imperfecciones que no se puedan identificar, o producidas por grietas o imperfecciones similares a grietas, darán como resultado el rechazo de la tubería, a menos que se repare y se vuelva a probar. Para ser aceptada, la tubería debe pasar la misma prueba de especificación a la que se sometió originalmente, siempre que el espesor de pared restante no se reduzca por debajo de lo permitido por esta especificación. El diámetro exterior en el punto de esmerilado se puede reducir en la cantidad así reducida.

12.7.2 Las señales de prueba producidas por imperfecciones visuales como las que se enumeran a continuación se pueden evaluar de acuerdo con las disposiciones de la Sección 16:

12.7.2.1 Golpes,

12.7.2.2 Marcas de enderezador,

12.7.2.3 Virutas de corte,

12.7.2.4 Rayaduras,

12.7.2.5 Estampados de troqueles de acero,

12.7.2.6 Marcas de tope, o

12.7.2.7 Ondulación del reductor de tuberías.

12.8 Los métodos de prueba descritos en esta sección no son necesariamente capaces de inspeccionar la parte final de las tuberías, una condición denominada "efecto final". La longitud de dicho efecto final será determinada por el fabricante y, cuando se especifique en la orden de compra, se informará al comprador.

13. Niples

13.1 Los niples se cortarán de tuberías de las mismas dimensiones y calidad descritas en esta especificación.

14. Dimensiones, peso y variaciones permitidas

14.1 Peso: el peso de cualquier longitud de tubería no debe variar más de un 10 % por encima y un 3,5 % por debajo de lo especificado. A menos que se acuerde lo contrario entre el fabricante y el comprador, las tuberías de NPS 4 y menores pueden pesarse en lotes convenientes; las tuberías de un tamaño mayor a NPS 4 deben pesarse por separado.

14.2 Diámetro: las tolerancias de diámetro deben cumplir con lo siguiente:

14.2.1 Excepto para las tuberías ordenadas como tuberías con tolerancia especial de diámetro exterior o como tuberías con tolerancia de diámetro interior, las variaciones en el diámetro exterior no deben exceder las prescritas en la Tabla 5.

14.2.2 Para tuberías de más de 10 pulg. (254 mm) de diámetro exterior ordenadas como tuberías con tolerancia especial de diámetro exterior, el diámetro exterior no debe variar más de un 1 % por encima o un 1 % por debajo del diámetro exterior especificado.

14.2.3 En el caso de tuberías con un diámetro interior superior a 10 pulg. (254 mm) solicitadas como tuberías con tolerancia de diámetro interior, el diámetro interior no deberá variar más de un 1 % por encima o un 1 % por debajo del diámetro interior especificado.

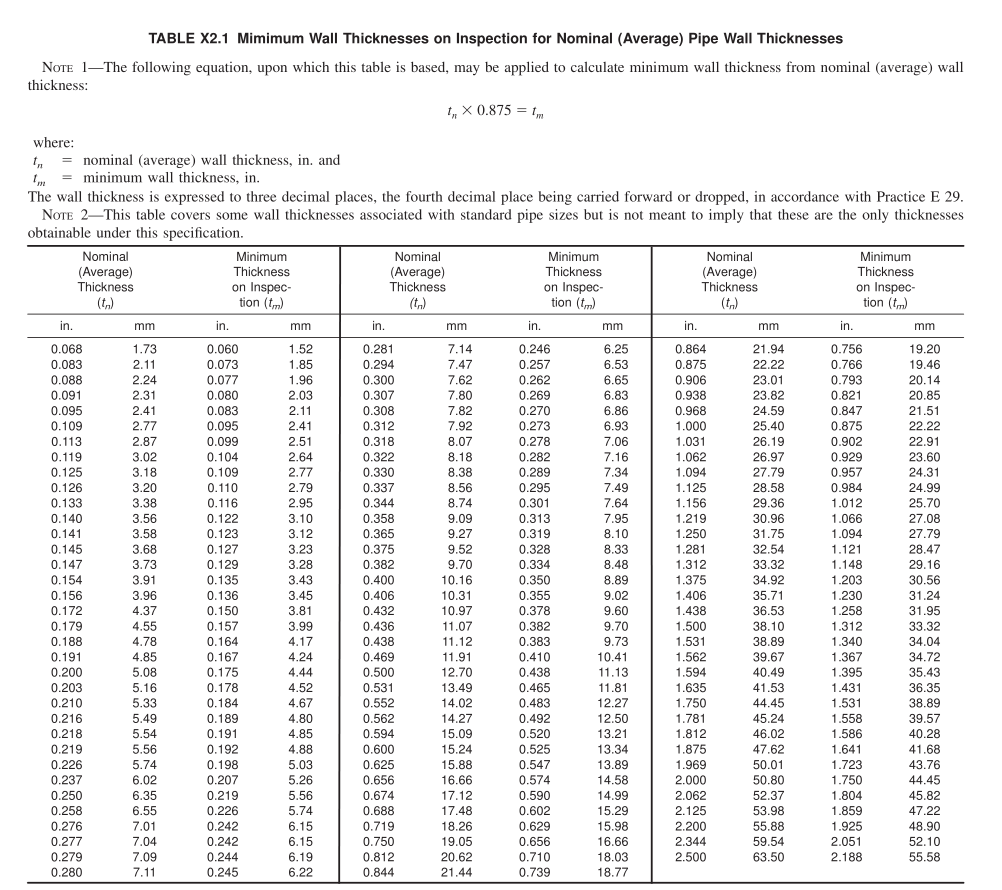

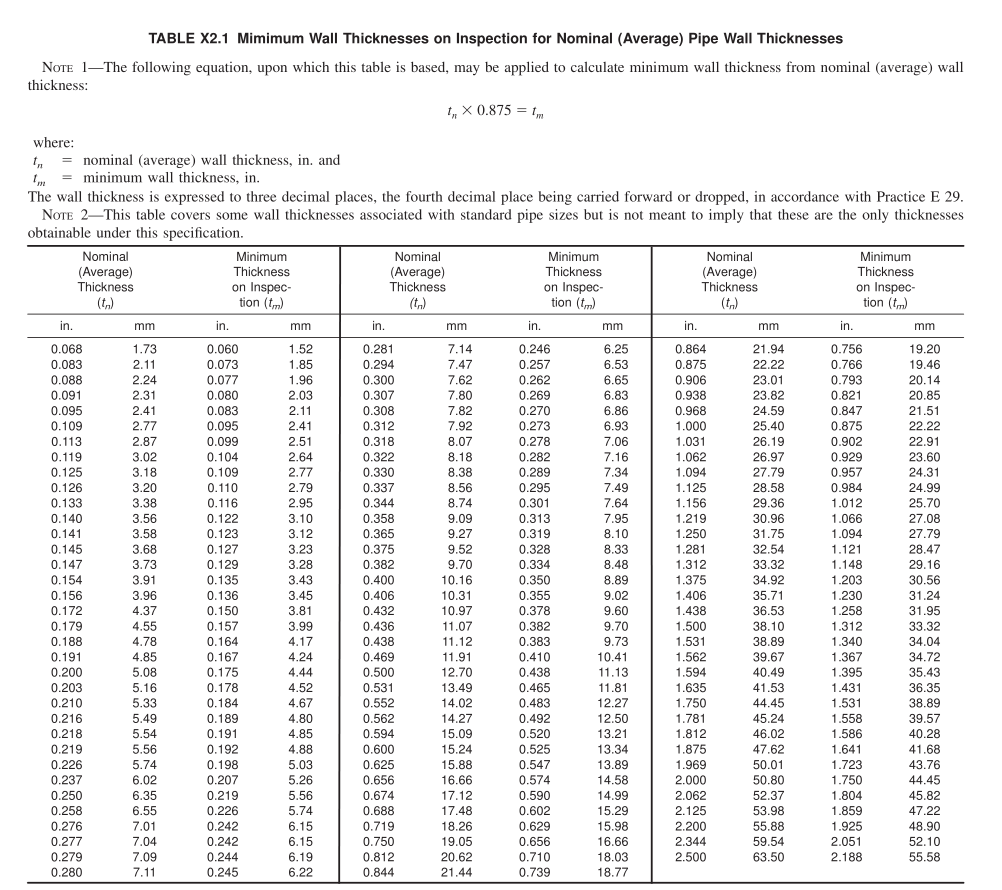

14.3 Espesor: el espesor mínimo de pared en cualquier punto no deberá ser más de un 12,5 % inferior al espesor nominal de pared especificado.

NOTA 7: los espesores mínimos de pared en la inspección de algunos de los tamaños disponibles se muestran en la Tabla X2.1.

15. Longitudes

15.1 Las longitudes de las tuberías deberán cumplir con la siguiente práctica habitual:

15.1.1 Las longitudes requeridas deberán especificarse en la orden, y

15.1.2 No se permiten uniones a menos que se especifique lo contrario.

15.1.3 Si no se requieren longitudes definidas, las tuberías pueden solicitarse en longitudes aleatorias simples de 16 a 22 pies (4,8 a 6,7 m) con un 5 % de 12 a 16 pies (3,7 a 4,8 m), o en longitudes aleatorias dobles con un promedio mínimo de 35 pies (10,7 m) y una longitud mínima de 22 pies con un 5 % de 16 a 22 pies.

16. Mano de obra, acabado y apariencia

16.1 El fabricante de tuberías deberá explorar una cantidad suficiente de imperfecciones superficiales visibles para proporcionar una garantía razonable de que se han evaluado adecuadamente con respecto a la profundidad. No se requiere la exploración de todas las imperfecciones de la superficie, pero se debe considerar la necesidad de explorar todas las imperfecciones de la superficie para asegurar el cumplimiento con 16.2.

16.2 Las imperfecciones de la superficie que penetren más del 12 ½ % del espesor nominal de la pared o invadan el espesor mínimo de la pared se considerarán defectos. Las tuberías con tales defectos se someterán a una de las siguientes disposiciones:

16.2.1 El defecto se eliminará mediante esmerilado, siempre que el espesor de pared restante se encuentre dentro de los límites especificados en 14.3.

16.2.2 Se reparará de acuerdo con las disposiciones de soldadura de reparación de 16.6.

16.2.3 La sección de tubería que contiene el defecto se puede cortar dentro de los límites de los requisitos de longitud.

16.2.4 Se rechazará.

16.3 Para proporcionar un acabado profesional y una base para evaluar la conformidad con 18.2, el fabricante de tuberías deberá eliminar mediante pulido las siguientes imperfecciones no perjudiciales:

16.3.1 Marcas mecánicas, abrasiones (Nota 8) y picaduras, cualquiera de las cuales sea imperfección con una profundidad mayor a 1 ⁄ 16 pulg. (1,58 mm).

16.3.2 Imperfecciones visuales comúnmente denominadas costras, costuras, solapes, rasgaduras o astillas que se encuentren mediante exploración de acuerdo con 16.1 con una profundidad mayor al 5 % del espesor nominal de la pared.

16.4 A discreción del comprador, la tubería deberá estar sujeta a rechazo si las imperfecciones de la superficie aceptables según 18.2 no están dispersas, sino que aparecen sobre un área grande que excede lo que se considera un acabado profesional. La disposición de dicha tubería deberá ser una cuestión de acuerdo entre el fabricante y el comprador.

16.5 Cuando se eliminen imperfecciones o defectos mediante rectificado, se deberá mantener una superficie curva lisa y el espesor de la pared no deberá reducirse por debajo del permitido por esta especificación. Se permite reducir el diámetro exterior en el punto de rectificado en la cantidad eliminada.

16.5.1 Las mediciones del espesor de la pared se realizarán con un calibrador mecánico o con un dispositivo de prueba no destructivo calibrado adecuadamente y con la precisión adecuada. En caso de disputa, prevalecerá la medición determinada mediante el uso del calibrador mecánico.

16.6 La reparación de soldaduras se permitirá solo sujeta a la aprobación del comprador y de acuerdo con la Especificación A 530/A 530M.

16.7 El tubo terminado deberá ser razonablemente recto.

NOTA 8: Las marcas y abrasiones se definen como marcas de cable, abolladuras, marcas de guía, marcas de rodillo, rayones de bola, raspaduras, marcas de matriz, etc.

17. Acabado de los extremos

17.1 El tubo se debe suministrar de acuerdo con la siguiente práctica, a menos que se especifique lo contrario.

17.1.1 NPS 1½ y menores: todas las paredes deben tener un corte recto en los extremos lisos o un bisel en los extremos lisos, a opción del fabricante.

17.1.2 NPS 2 y mayores: las paredes que atraviesan pesos extra fuertes deben tener un bisel en los extremos lisos.

17.1.3 NPS 2 y mayores: las paredes que atraviesan pesos extra fuertes deben tener un corte recto en los extremos lisos.

NOTA 9: El bisel en los extremos lisos se define como un tubo de extremo liso que tiene un ángulo de bisel de 30°, +5° o -0°, medido a partir de una línea dibujada perpendicular al eje del tubo con una cara de la raíz de 1 ⁄ 16 ± 1 ⁄ 32 pulg. (1,5875 ± 0,7938 mm). Se podrán especificar otros ángulos de bisel mediante acuerdo entre el comprador y el fabricante.

18. Número de pruebas

18.1 Los requisitos de tracción especificados en la Sección 5 se determinarán en un tramo de tubo de cada lote (Nota 4) de 400 tramos o fracción de cada tamaño bajo NPS 6, y de cada lote de 200 tramos o fracción de cada tamaño NPS 6 y superior.

18.2 Para tubos NPS 2 y menores, el ensayo de flexión especificado en 9.1 se realizará en un tubo de cada lote de 400 tramos o fracción de cada tamaño. El ensayo de flexión, cuando se utilice según lo permitido por 9.2 o requerido por 9.3, se realizará en un extremo del 5 % del tubo de cada lote. Para lotes pequeños, se probará al menos un tubo.

18.3 La prueba de aplanamiento especificada en la Sección 12 se realizará en un tramo de tubería de cada lote de 400 tramos o fracción de cada tamaño mayor a NPS 2, hasta pero sin incluir NPS 6, y de cada lote de 200 tramos o fracción de cada tamaño mayor a NPS 6.

18.4 Cada tramo de tubería se someterá a la prueba hidrostática especificada en la Sección 13.

18.5 Si alguna muestra de prueba muestra un mecanizado defectuoso o desarrolla fallas, se permite descartar la muestra defectuosa y sustituirla por otra muestra.

19. Nuevas pruebas

19.1 Si el porcentaje de elongación de cualquier muestra de prueba de tensión es menor que el prescrito en la Tabla 1 y cualquier parte de la fractura está a más de ¾ pulg. (19,0 mm) del centro de la longitud de calibración de una muestra de 2 pulg. (50 mm) como lo indican las marcas de rayado en la muestra antes de la prueba, se permitirá una nueva prueba. Si una muestra se rompe en un defecto de la superficie interna o externa, se permitirá una nueva prueba.

19.2 Si un extremo cortado de una tubería terminada falla en la prueba de aplanamiento, se permite realizar una nueva prueba a partir del extremo que falló. La tubería se normalizará antes o después de la primera prueba, pero se la someterá solo a dos tratamientos de normalización.

20. Muestras de prueba y métodos de prueba

20.1 En tamaños NPS 8 y mayores, las muestras cortadas longitudinal o transversalmente serán aceptables para la prueba de tensión. En tamaños menores a NPS 8, solo se utilizará la prueba longitudinal.

20.2 Cuando se utilicen muestras de prueba de tensión redondas para espesores de pared de tubería superiores a 1,0 pulg. (25,40 mm), la longitud media del eje longitudinal de dichas muestras de prueba deberá estar en una ubicación a mitad de camino entre las superficies interna y externa de la tubería.

20.3 Las muestras de prueba para la prueba de flexión especificada en la Sección 9 y para las pruebas de aplanamiento consistirán en secciones cortadas de una tubería. Las muestras para ensayos de aplanamiento deberán ser lisas en los extremos y libres de rebabas, excepto cuando se hagan en los extremos de los cultivos.

20.4 Las muestras de ensayo para el ensayo de doblado especificado en 9.2 y 9.3 se cortarán de un extremo del tubo y, a menos que se especifique lo contrario, se tomarán en dirección transversal. Se tomará una muestra de ensayo lo más cerca posible de la superficie exterior y otra lo más cerca posible de la superficie interior. Las muestras deberán tener una sección de ½ por ½ pulgada (12,7 por 12,7 mm) o de 1 por ½ pulgada (25,4 por 12,7 mm) con las esquinas redondeadas a un radio no mayor de 1 ⁄ 16 pulgada (1,6 mm) y no es necesario que superen las 6 pulgadas (152 mm) de longitud. El lado de las muestras colocadas en tensión durante el doblado deberá ser el lado más cercano a la superficie interior y exterior del tubo respectivamente.

20.5 Todas las pruebas de verificación de rutina se realizarán a temperatura ambiente.

21. Certificación

21.1 Cuando se soliciten informes de pruebas, además de los requisitos de la Especificación A 530/A 530M, el productor o proveedor deberá proporcionar al comprador un informe de análisis químico de los elementos especificados en la Tabla 1.

22. Marcado del producto

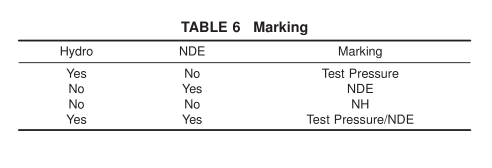

22.1 Además del marcado prescrito en la Especificación A 530/A 530M, el marcado deberá incluir el número de colada, la información según la Tabla 6, un símbolo adicional “S” si se aplican uno o más de los requisitos complementarios; la longitud, OD 1 %, si se solicita como tubería con tolerancia especial de diámetro exterior; ID 1 %, si se solicita como tubería con tolerancia especial de diámetro interior; el número de cédula, la clase de peso o el espesor nominal de pared; y, para tamaños mayores que NPS 4, el peso. La longitud se deberá marcar en pies y décimas de pie, o metros con dos decimales, según las unidades en las que se solicitó el material, u otra marca sujeta a acuerdo. Para tamaños NPS 1 1 ⁄ 2 , 1 1 ⁄ 4 , 1 y 3 ⁄ 4 , cada longitud se marcará como se prescribe en la Especificación A 530/A 530M. Estos tamaños se agruparán de acuerdo con la práctica estándar de fábrica y la superficie total del paquete se marcará en la etiqueta del paquete; las longitudes individuales de tubería no necesitan estar marcadas con la superficie. Para tamaños menores a NPS 3 ⁄ 4 , todas las marcas requeridas deben estar en la etiqueta del paquete o en cada longitud de tubería y deben incluir la superficie total; las longitudes individuales de tubería no necesitan estar marcadas con la superficie. Si no están marcadas en la etiqueta del paquete, todas las marcas requeridas deben estar en cada longitud.

22.2 Cuando un procesador posterior corte secciones de tubería en longitudes más cortas para revenderlas como material, el procesador deberá transferir información de identificación completa, incluido el nombre o la marca del fabricante a cada longitud cortada sin marcar, o a etiquetas de metal adheridas de manera segura a paquetes de tubería de diámetro pequeño sin marcar. La misma designación del material se incluirá con la información transferida y se agregará el nombre, la marca registrada o la marca del procesador.

22.3 Codificación de barras: además de los requisitos de 24.1 y 24.2, la codificación de barras es aceptable como método de identificación complementario. El comprador puede especificar en el pedido un sistema de codificación de barras específico que se utilizará.

23. Adquisiciones gubernamentales

23.1 Cuando se especifique en el contrato, el material se conservará, empaquetará y empacará de acuerdo con los requisitos de la norma MIL-STD-163. Los niveles aplicables serán los especificados en el contrato. El marcado para el envío de dicho material se realizará de acuerdo con la norma federal n.° 123 para agencias civiles y con la norma MIL-STD-129 o la norma federal n.° 183 si se requiere marcado continuo para agencias militares.

23.2 Inspección: a menos que se especifique lo contrario en el contrato, el productor es responsable del cumplimiento de todos los requisitos de inspección y prueba especificados en este documento. A menos que se especifique lo contrario en el contrato, el productor utilizará sus propias instalaciones o cualquier otra instalación adecuada para el cumplimiento de los requisitos de inspección y prueba especificados en este documento, a menos que el comprador lo desapruebe. El comprador tendrá derecho a realizar cualquiera de las inspecciones y pruebas establecidas en esta especificación cuando dichas inspecciones se consideren necesarias para garantizar que el material cumple con los requisitos prescritos.

English

English Español

Español بالعربية

بالعربية

Teléfono:

Teléfono: Whatsapp:

Whatsapp: Correo electrónico:

Correo electrónico: