ASTM A106

1. النطاق

1.1 تغطي هذه المواصفة 2 أنابيب الفولاذ الكربوني غير الملحومة للخدمة في درجات الحرارة العالية (ملاحظة 1) في NPS 1 ⁄ 8 إلى NPS 48 شاملة، مع سمك جدار اسمي (متوسط) كما هو موضح في ANSI B 36.10. يجوز توفير أنابيب ذات أبعاد أخرى شريطة أن تتوافق هذه الأنابيب مع جميع المتطلبات الأخرى لهذه المواصفة. يجب أن تكون الأنابيب المطلوبة بموجب هذه المواصفة مناسبة للثني، والتشكيل، وعمليات التشكيل المماثلة، واللحام. عند لحام الفولاذ، يُفترض استخدام إجراء لحام مناسب لدرجة الفولاذ والاستخدام أو الخدمة المقصودة (ملاحظة 2).

ملاحظة 1 - يُقترح النظر في إمكانية الجرافيت.

ملاحظة 2 - يجب ذكر الغرض من استخدام الأنبوب في الطلب. الدرجة A بدلاً من الدرجة B أو الدرجة C هي الدرجة المفضلة لللف الضيق أو الثني البارد. لا تهدف هذه الملاحظة إلى منع الانحناء البارد لأنابيب الدرجة B غير الملحومة.

1.2 يتم توفير متطلبات تكميلية (S1 إلى S7) ذات طبيعة اختيارية للأنابيب غير الملحومة المخصصة للاستخدام في التطبيقات حيث تكون هناك حاجة إلى درجة أعلى من الأنابيب. تتطلب هذه المتطلبات التكميلية إجراء اختبارات إضافية وعند الرغبة في ذلك يجب ذكر ذلك في الطلب.

1.3 عندما يتم استخدام هذه المنتجات في التطبيقات المطابقة لتوصيات ISO لبناء الغلايات، فإن متطلبات المواصفة A 520 (قسم متطلبات الخصائص الميكانيكية) يجب أن تكمل وتحل محل متطلبات هذه المواصفة.

1.4 يجب اعتبار القيم المذكورة بوحدات البوصة/الرطل كمعيار.

ملاحظة 3 - تم استبدال المسمى عديم الأبعاد NPS (حجم الأنبوب الاسمي) في هذا المعيار بمصطلحات تقليدية مثل "القطر الاسمي" و"الحجم" و"الحجم الاسمي".

2. العملية

2.1 يجب أن يكون الفولاذ من الصلب المذاب، مع عملية الصهر الأولية في الموقد المفتوح، أو الأكسجين الأساسي، أو الفرن الكهربائي، وربما يتم الجمع بينها وبين إزالة الغازات أو التكرير المنفصل. إذا تم استخدام الصهر الثانوي، باستخدام إعادة الصهر بالخبث الكهربائي أو إعادة الصهر بالقوس الفراغي لاحقًا، فيجب تعريف الحرارة على أنها جميع السبائك المعاد صهرها من حرارة أولية واحدة.

2.2 يُسمح بصب الفولاذ في سبائك أو صب الخيوط. عندما يتم صب الفولاذ من درجات مختلفة بشكل متتابع، يلزم تحديد مادة الانتقال الناتجة. يجب على المنتج إزالة مادة الانتقال بأي إجراء ثابت يفصل بين الدرجات بشكل إيجابي.

2.3 بالنسبة لأنابيب NPS 1½ وما دون، يُسمح بتوفير التشطيب الساخن أو السحب البارد.

2.4 ما لم يُنص على خلاف ذلك، يجب توفير أنابيب NPS 2 وما فوق التشطيب الساخن. عند الاتفاق بين الشركة المصنعة والمشتري، يجوز توفير الأنابيب المسحوبة على البارد.

3. المعالجة الحرارية

3.1 لا يلزم معالجة الأنابيب المصقولة على الساخن بالحرارة. يجب معالجة الأنابيب المسحوبة على البارد بالحرارة بعد مرورها بالسحب البارد النهائي عند درجة حرارة 1200 درجة فهرنهايت (650 درجة مئوية) أو أعلى.

4. المتطلبات العامة

4.1 يجب أن تتوافق المواد المقدمة وفقًا لهذه المواصفات مع المتطلبات المعمول بها في الإصدار الحالي من المواصفة A 530/A 530M ما لم ينص على خلاف ذلك هنا.

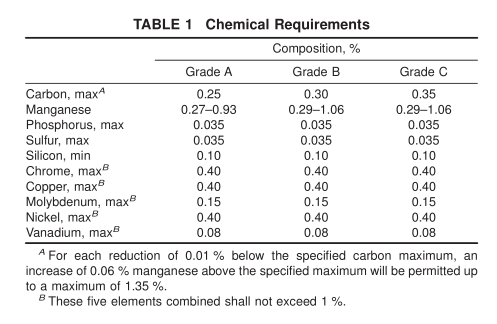

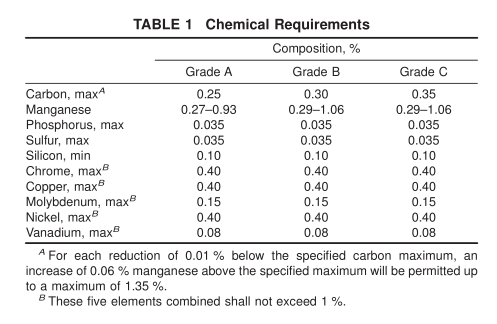

5. التركيب الكيميائي

5.1 يجب أن يتوافق الفولاذ مع المتطلبات المتعلقة بالتركيب الكيميائي المنصوص عليها في الجدول 1.

6. تحليل الحرارة

6.1 يجب أن يقوم مصنع الفولاذ بتحليل كل حرارة للفولاذ لتحديد النسب المئوية للعناصر المحددة في القسم 5. إذا تم استخدام عمليات الصهر الثانوي، فيجب الحصول على تحليل الحرارة من سبيكة واحدة معاد صهرها أو من ناتج سبيكة واحدة معاد صهرها من كل صهر أولي. يجب الإبلاغ عن التركيب الكيميائي المحدد بهذه الطريقة، أو الذي تم تحديده من تحليل المنتج الذي أجراه المصنع، إذا لم يكن الأخير قد صنع الفولاذ، إلى المشتري أو ممثل المشتري، ويجب أن يتوافق مع المتطلبات المحددة في القسم 5.

7. تحليل المنتج

7.1 بناءً على طلب المشتري، يجب أن يقوم المصنع بإجراء تحليلات لأنبوبين من كل دفعة (ملاحظة 4) بطول 400 أو جزء منه، من كل حجم حتى، ولكن لا يشمل، NPS 6، ومن كل دفعة بطول 200 أو جزء منه من كل حجم NPS 6 وما فوق، من الأنبوب النهائي. يجب إبلاغ نتائج هذه التحليلات إلى المشتري أو ممثل المشتري ويجب أن تتوافق مع المتطلبات المحددة في القسم 5.

7.2 إذا لم يتوافق تحليل أحد الاختبارات المحددة في 7.1 مع المتطلبات المحددة في القسم 5، فيجب إجراء التحليلات على أنابيب إضافية ضعف العدد الأصلي من نفس الدفعة، ويجب أن يتوافق كل منها مع المتطلبات المحددة.

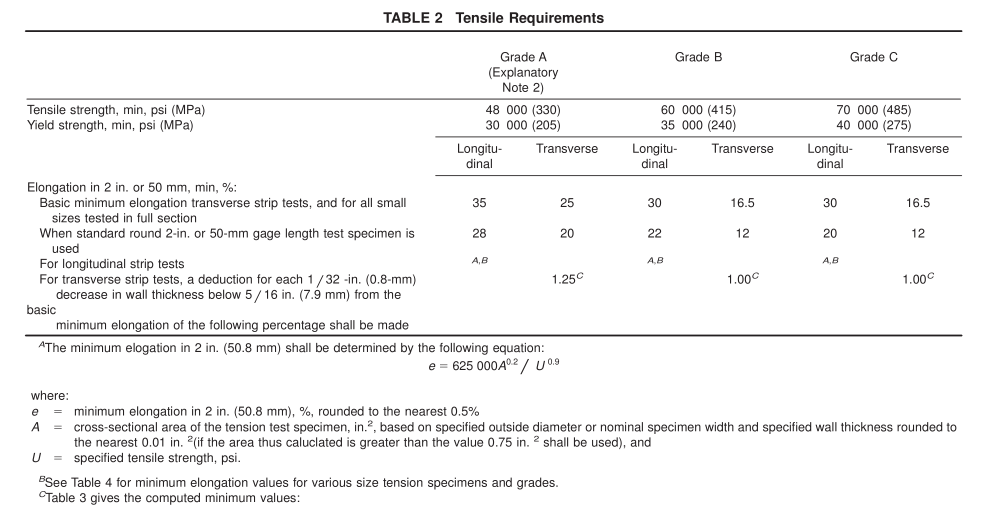

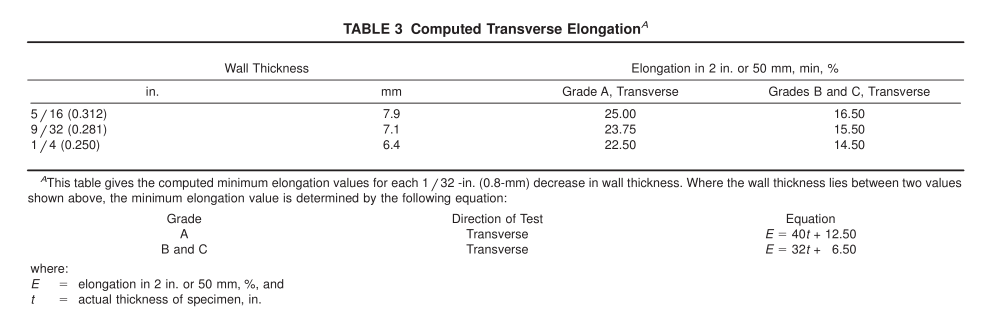

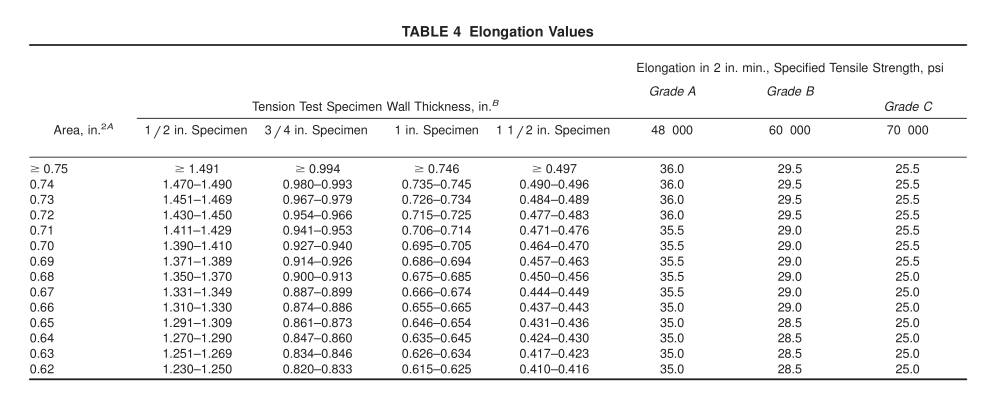

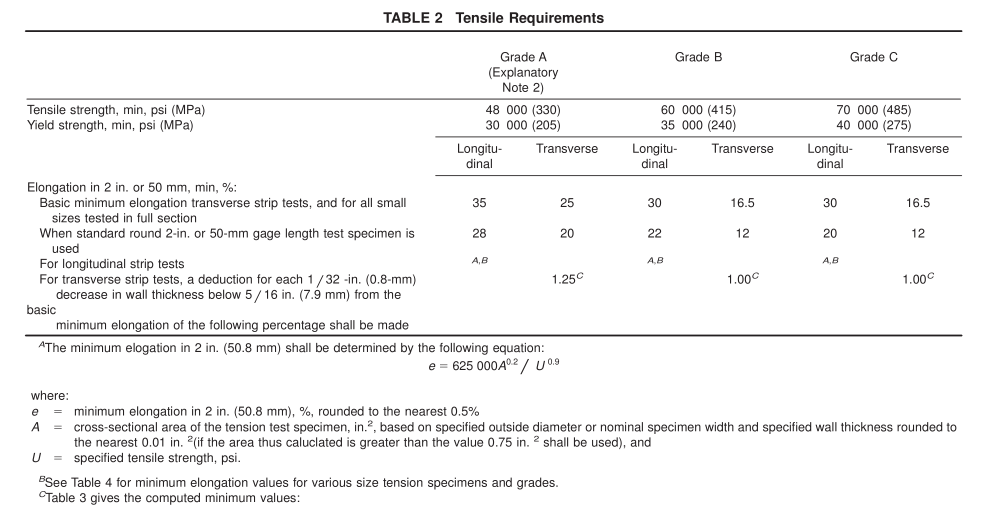

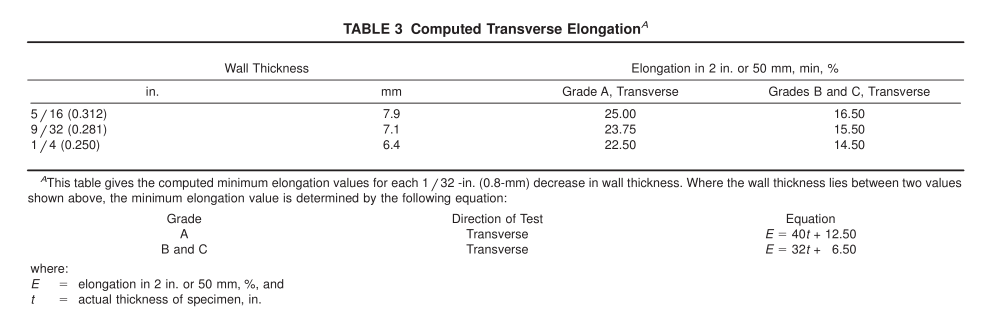

8. متطلبات الشد

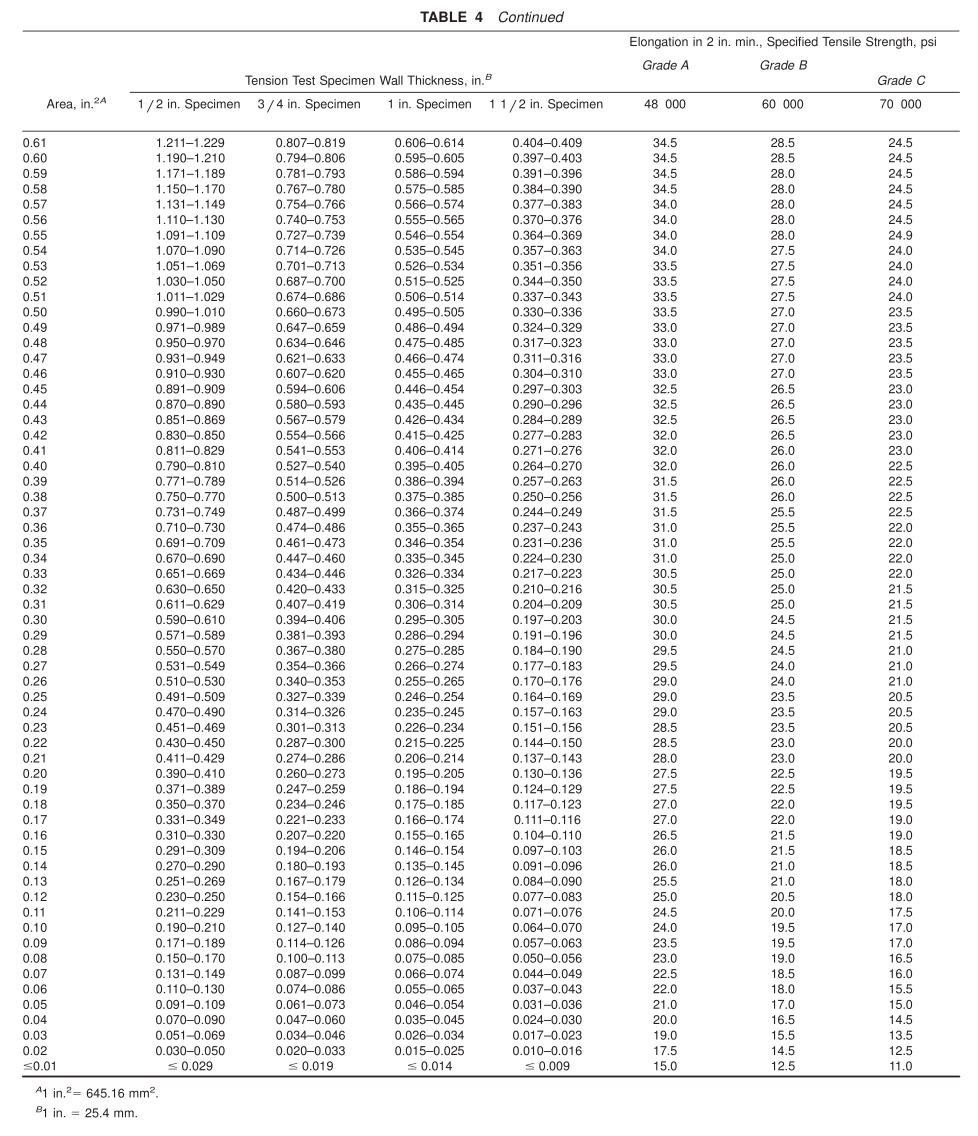

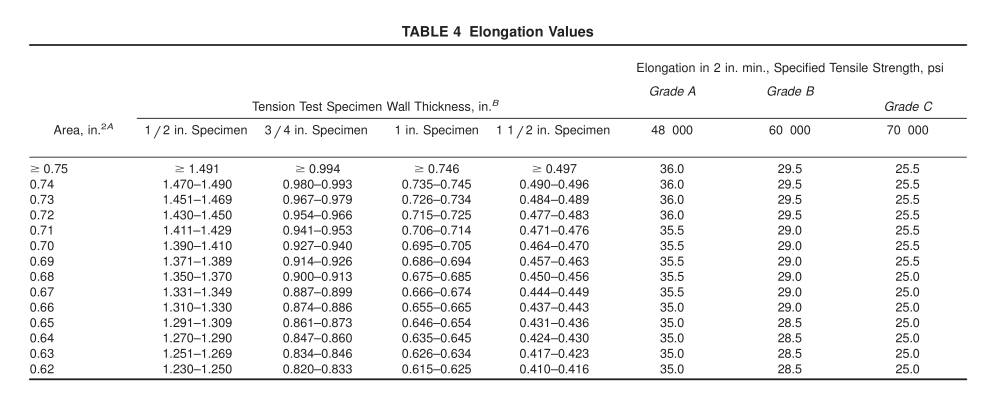

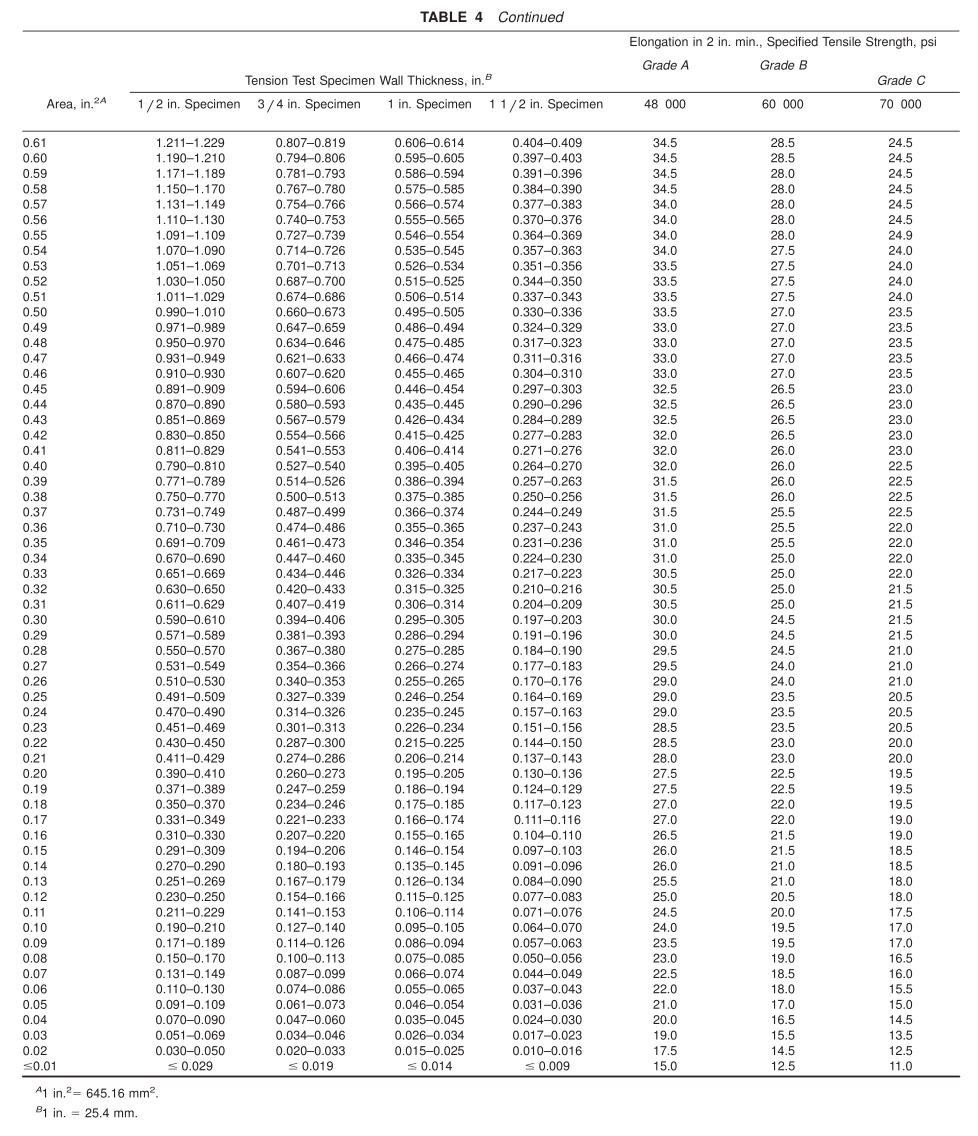

8.1 يجب أن تتوافق المادة مع المتطلبات المتعلقة بخصائص الشد المنصوص عليها في الجدول 2. توجد قيم الاستطالة المحسوبة في الجدول 3 والجدول 4.

9. متطلبات الانحناء

9.1 بالنسبة للأنابيب NPS 2 وما دونها، يجب أن يظل طول الأنبوب كافيًا للانحناء باردًا بزاوية 90 درجة حول عمود أسطواني، يبلغ قطره اثني عشر ضعف القطر الخارجي (كما هو موضح في ANSI B 36.10) للأنبوب، دون حدوث تشققات. عند الطلب لللف الوثيق (ملاحظة 2)، يجب أن يظل الأنبوب منحنيًا باردًا بزاوية 180 درجة حول عمود أسطواني، يبلغ قطره ثماني مرات القطر الخارجي (كما هو موضح في ANSI B 36.10) للأنبوب، دون حدوث أي عطل.

9.2 مع مراعاة موافقة المشتري، بالنسبة للأنابيب التي يتجاوز قطرها 10 بوصات (254 مم)، يجوز استبدال اختبار الانحناء باختبار التسطيح الموصوف في القسم 10. يجب ثني عينات اختبار الانحناء في درجة حرارة الغرفة حتى 180 درجة بحيث يكون القطر الداخلي للانحناء 1 بوصة (25.4 مم)، دون حدوث تشققات في الجزء الخارجي من الجزء المنحني.

9.3 بالنسبة للأنابيب التي يتجاوز قطرها 25 بوصة (635 مم) ونسبة قطرها إلى سمك الجدار 7.0 أو أقل، يجب إجراء اختبار الانحناء الموصوف في 11.2 بدلاً من اختبار التسطيح.

ملاحظة 5—نسبة القطر إلى سمك الجدار 5 القطر الخارجي المحدد/سمك الجدار الاسمي.

مثال: بالنسبة للأنابيب التي يبلغ قطرها 28 بوصة وسمكها 5.000 بوصة، تكون نسبة القطر إلى سمك الجدار =28/5 =5.6.

10. اختبارات التسوية

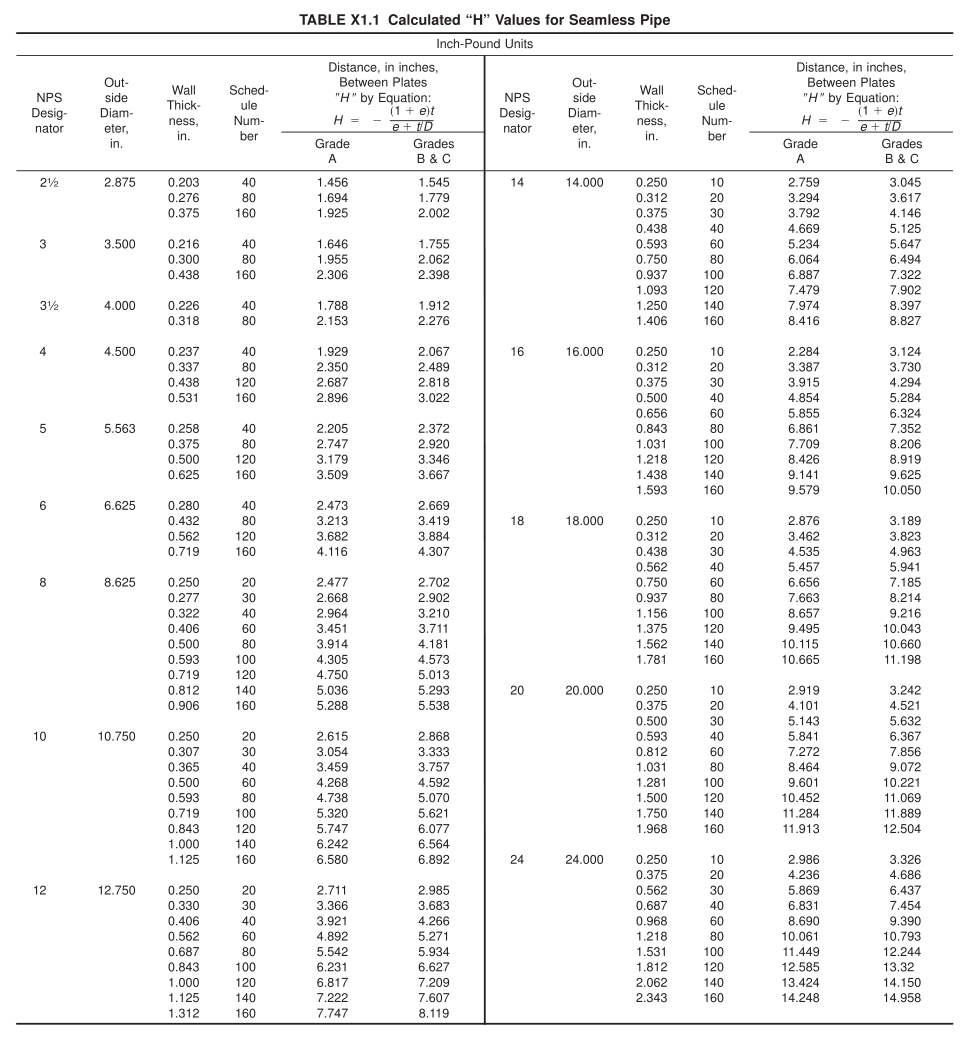

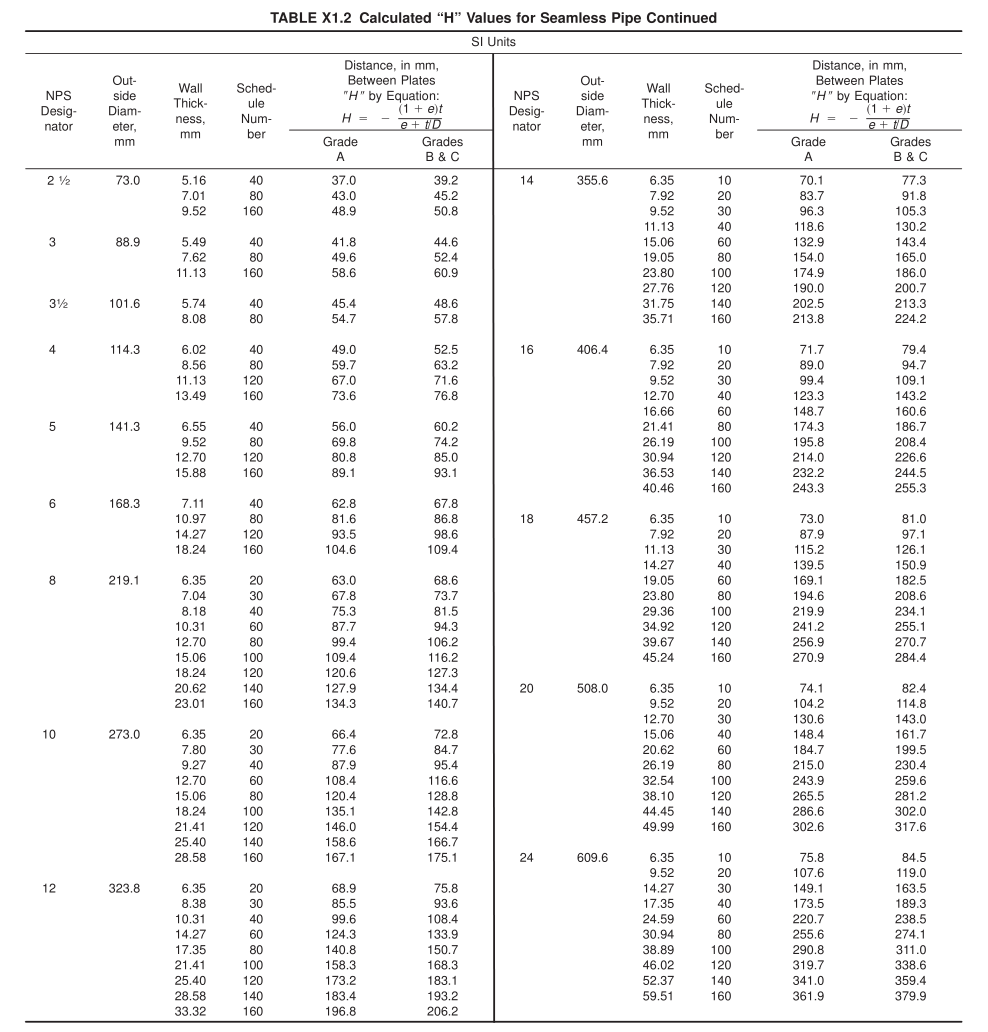

10.1 باستثناء ما هو مسموح به في 11.2، بالنسبة للأنابيب فوق NPS 2، يجب تسوية قسم من الأنبوب لا يقل طوله عن 2 ½ بوصة (63.5 مم) باردًا بين لوحين متوازيين حتى تلتقي الجدران المقابلة للأنبوب. يجب أن تكون اختبارات التسوية وفقًا للمواصفات A 530/A 530M، باستثناء أنه في الصيغة المستخدمة لحساب قيمة "H"، يجب استخدام الثوابت "e" التالية:

0.08 للدرجة A

0.07 للدرجتين B وC

10.2 عند اختبار الأنابيب ذات نسبة D إلى t المنخفضة، نظرًا لأن الإجهاد المفروض بسبب الهندسة مرتفع بشكل غير معقول على السطح الداخلي في مواقع الساعة السادسة والثانية عشرة، فإن الشقوق في هذه المواقع لا يجب أن تكون سببًا للرفض إذا كانت نسبة D إلى t أقل من عشرة.

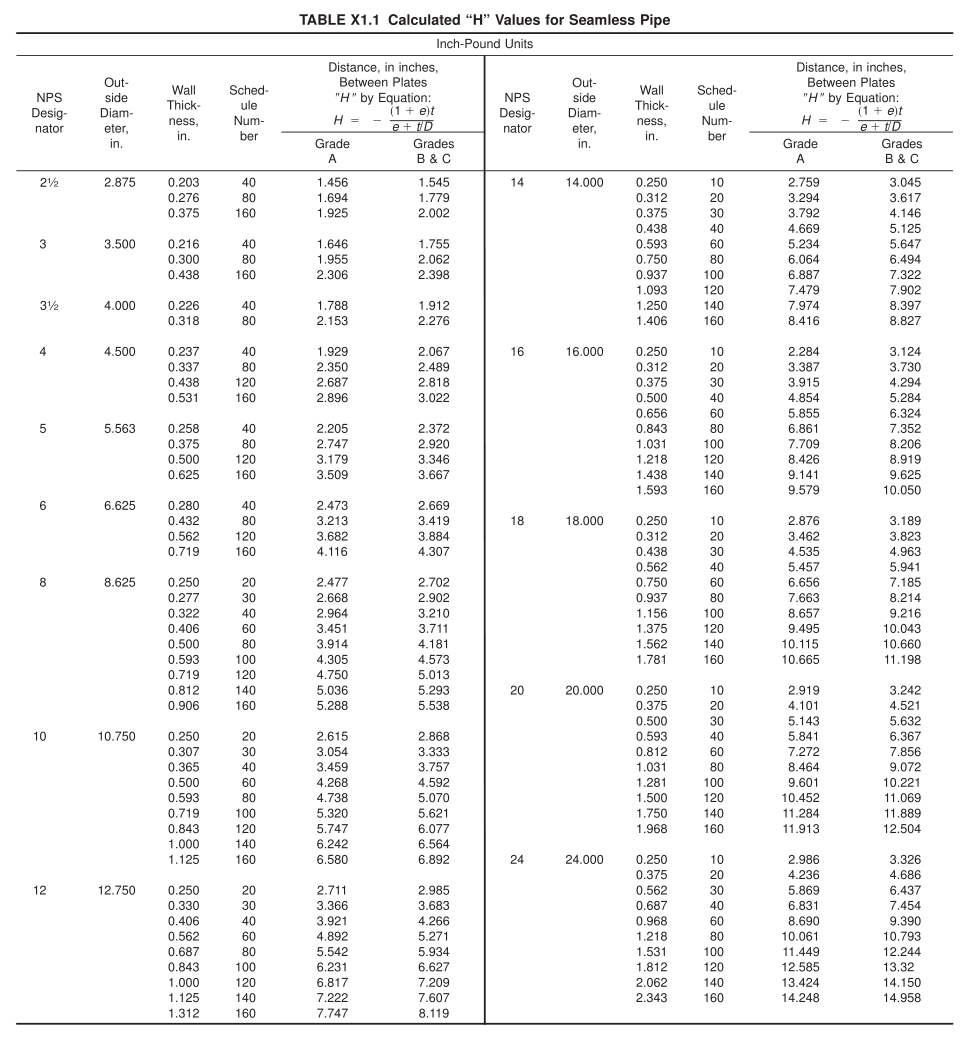

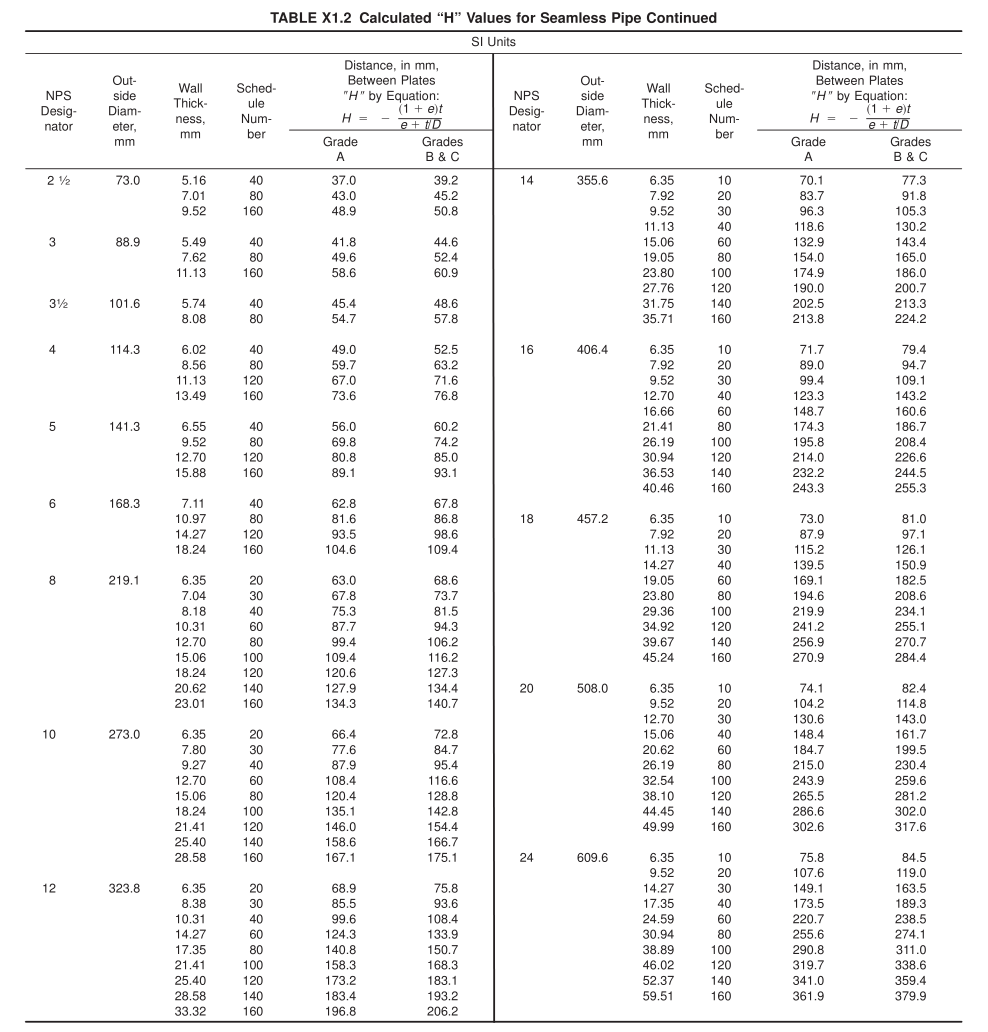

ملاحظة 6 - تم حساب قيم H للأحجام من NPS 2 ½ إلى 24، شاملة، ويتم عرضها في الجدول X1.1 من هذه المواصفة.

11. اختبار هيدروستاتيكي

11.1 يجب أن يتحمل كل طول من الأنابيب دون تسرب عبر جدار الأنبوب اختبار هيدروستاتيكي، باستثناء ما هو منصوص عليه في 11.2 و11.3 و11.4.

11.2 عندما يحدد المشتري ذلك، يجوز اختبار الأنابيب بواسطة الاختبار الكهربائي غير المدمر الموضح في القسم 14 بدلاً من الاختبار الهيدروستاتيكي.

11.3 عندما يحدد ذلك في الطلب، يجب توفير الأنابيب بدون اختبار هيدروستاتيكي وبدون اختبار عدم التدمير في القسم 14. في هذه الحالة، يجب أن يتضمن كل طول يتم توفيره العلامة الإلزامية للأحرف "NH".

11.4 عندما يتم حذف الاختبار الهيدروستاتيكي واختبار عدم التدمير والأطوال التي تحمل الأحرف "NH"، يجب أن تنص الشهادة، عند الاقتضاء، بوضوح على "لم يتم اختباره هيدروستاتيكيًا"، ويجب أن يتبع رقم المواصفات ودرجة المادة، كما هو موضح في الشهادة، الأحرف "NH".

12. الاختبار الكهربائي غير المدمر

12.1 عندما يسمح بذلك البند 9.2، يجب اختبار كل أنبوب باختبار كهربائي غير مدمر وفقًا للممارسة E 213 أو الممارسة E 309 أو الممارسة E 570. في مثل هذه الحالات، يجب أن تتضمن علامة كل طول من الأنابيب المقدمة الأحرف "NDE". والغرض من هذا الاختبار هو رفض الأنابيب التي بها عيوب تنتج إشارات اختبار مساوية أو أكبر من تلك الموجودة في معيار المعايرة.

12.2 عند إجراء الاختبار الكهربائي غير المدمر، يجب وضع علامة على الأطوال بالأحرف "NDE". يجب أن تنص الشهادة، عند الاقتضاء، على "اختبار كهربائي غير مدمر" ويجب أن تشير إلى الاختبارات التي تم تطبيقها. كما يجب إلحاق الأحرف "NDE" برقم مواصفات المنتج ودرجة المادة الموضحة في الشهادة.

12.3 المعلومات التالية هي لمصلحة مستخدم هذه المواصفة:

12.3.1 معايير المرجع المحددة في 12.4 إلى 12.6 هي معايير ملائمة لمعايرة معدات الاختبار غير المدمرة. لا ينبغي تفسير أبعاد هذه المعايير على أنها الأحجام الدنيا للعيوب التي يمكن اكتشافها بواسطة هذه المعدات.

12.3.2 الاختبار بالموجات فوق الصوتية المشار إليه في هذه المواصفة قادر على اكتشاف وجود وموقع عيوب كبيرة موجهة طوليًا أو محيطيًا: ومع ذلك، هناك حاجة إلى استخدام تقنيات مختلفة للكشف عن مثل هذه العيوب ذات التوجه المختلف. الاختبار بالموجات فوق الصوتية ليس بالضرورة قادرًا على اكتشاف العيوب القصيرة والعميقة.

12.3.3 فحص التيار الدوامي المشار إليه في هذه المواصفة لديه القدرة على اكتشاف العيوب الكبيرة، وخاصة من النوع القصير المفاجئ.

12.3.4 إن فحص تسرب التدفق المشار إليه في هذه المواصفة قادر على اكتشاف وجود وموقع عيوب كبيرة موجهة طوليًا أو عرضيًا: ومع ذلك، هناك حاجة إلى استخدام تقنيات مختلفة للكشف عن مثل هذه العيوب الموجهة بشكل مختلف.

12.3.5 إن الاختبار الهيدروستاتيكي المشار إليه في القسم 13 لديه القدرة على العثور على عيوب بحجم يسمح للسائل المختبر بالتسرب عبر جدار الأنبوب ويمكن رؤيته بصريًا أو اكتشافه من خلال فقدان الضغط. الاختبار الهيدروستاتيكي ليس بالضرورة قادرًا على اكتشاف عيوب ضيقة جدًا أو عبر الجدار أو عيوب تمتد لمسافة ملحوظة في الجدار دون اختراق كامل.

12.3.6 يتم توجيه المشتري المهتم بالتأكد من طبيعة (نوع وحجم وموقع واتجاه) الانقطاعات التي يمكن اكتشافها في التطبيقات المحددة لهذه الفحوصات لمناقشة هذا الأمر مع الشركة المصنعة للمنتج الأنبوبي.

12.4 بالنسبة للاختبار بالموجات فوق الصوتية، يجب أن تكون الشقوق المرجعية للمعايرة، حسب اختيار المنتج، أيًا من أشكال الشقوق الثلاثة الشائعة الموضحة في الممارسة E 213. يجب ألا يتجاوز عمق الشقوق 12 ½٪ من سمك جدار الأنبوب المحدد أو 0.004 بوصة (0.102 مم)، أيهما أكبر.

12.5 بالنسبة للاختبار بالتيار الدوامي، يجب أن يحتوي أنبوب المعايرة، حسب اختيار المنتج، على أي من الانقطاعات التالية لتحديد مستوى حساسية أدنى للرفض:

12.5.1 ثقب مثقوب - يجب أن يحتوي أنبوب المعايرة، وفقًا لقطر الأنبوب، على ثلاث فتحات متباعدة بمقدار 120 درجة أو أربع فتحات متباعدة بمقدار 90 درجة ومفصولة بشكل كافٍ طوليًا لضمان استجابات يمكن تمييزها بشكل منفصل. يجب حفر الفتحات شعاعيًا وبشكل كامل من خلال جدار الأنبوب، مع توخي الحذر لتجنب تشوه الأنبوب أثناء الحفر. وفقًا لقطر الأنبوب، يجب أن يحتوي أنبوب المعايرة على الفتحة التالية:

12.5.2 الشق المماس المستعرض - باستخدام أداة دائرية أو مبرد بقطر ¼ بوصة (6.4 مم)، يجب برد أو طحن شق مماس للسطح وعرضي للمحور الطولي للأنبوب. يجب ألا يتجاوز عمق الشق المذكور 12 ½٪ من سمك جدار الأنبوب المحدد أو 0.004 بوصة (0.102 مم)، أيهما أكبر.

12.5.3 الشق الطولي - يجب تشغيل شق بعرض 0.031 بوصة (0.787 مم) أو أقل في مستوى شعاعي موازٍ لمحور الأنبوب على السطح الخارجي للأنبوب، ليكون بعمق لا يتجاوز 12 ½٪ من سمك جدار الأنبوب المحدد أو 0.004 بوصة (0.102 مم)، أيهما أكبر. يجب أن يكون طول الشق متوافقًا مع طريقة الاختبار.

12.5.4 التوافق - يجب أن يكون انقطاع التيار في أنبوب المعايرة متوافقًا مع معدات الاختبار والطريقة المستخدمة.

12.6 لاختبار تسرب التدفق، يجب أن تكون الشقوق المرجعية للمعايرة الطولية عبارة عن شقوق مستقيمة الجوانب يتم تصنيعها في مستوى شعاعي موازٍ لمحور الأنبوب. بالنسبة لسمك الجدار الذي يقل عن ½ بوصة (12.7 مم)، يجب استخدام الشقوق الخارجية والداخلية؛ بالنسبة لسمك الجدار الذي يساوي أو يزيد عن ½ بوصة (12.7 مم)، يجب استخدام شق خارجي فقط. يجب ألا يتجاوز عمق الشق 12 ½٪ من سمك الجدار المحدد، أو 0.004 بوصة (0.102 مم)، أيهما أكبر. يجب ألا يتجاوز طول الشق 1 بوصة (25.4 مم)، ويجب ألا يتجاوز العرض العمق. يجب وضع الشقوق ذات القطر الخارجي والقطر الداخلي على مسافة كافية للسماح بالفصل والتعرف على الإشارات.

12.7 يجب رفض الأنبوب الذي يحتوي على عيب واحد أو أكثر ينتج عنه إشارة تساوي أو أكبر من الإشارة التي ينتجها معيار المعايرة أو إعادة فحص المنطقة التي تنتج الإشارة.

12.7.1 يجب رفض الأنبوب إذا كانت إشارات الاختبار ناتجة عن عيوب لا يمكن تحديدها أو ناتجة عن شقوق أو عيوب تشبه الشقوق، ما لم يتم إصلاحه وإعادة اختباره. لكي يتم قبول الأنبوب، يجب أن يجتاز نفس اختبار المواصفات الذي خضع له في الأصل، بشرط ألا يقل سمك الجدار المتبقي عن المسموح به بموجب هذه المواصفات. يمكن تقليل القطر الخارجي عند نقطة الطحن بمقدار ما تم تخفيضه.

12.7.2 يمكن تقييم إشارات الاختبار الناتجة عن العيوب المرئية مثل تلك المدرجة أدناه وفقًا لأحكام القسم 16:

12.7.2.1 الخدوش،

12.7.2.2 علامات التقويم،

12.7.2.3 شظايا القطع،

12.7.2.4 الخدوش،

12.7.2.5 طوابع القالب الفولاذي،

12.7.2.6 علامات التوقف، أو

12.7.2.7 تموج مخفض الأنابيب.

12.8 لا تكون طرق الاختبار الموضحة في هذا القسم قادرة بالضرورة على فحص الجزء النهائي من الأنابيب، وهي الحالة التي يشار إليها باسم "التأثير النهائي". يجب تحديد طول هذا التأثير النهائي من قبل الشركة المصنعة، وعند تحديده في أمر الشراء، يجب إبلاغ المشتري.

13. الحلمات

13.1 يجب قطع الحلمات من الأنابيب بنفس الأبعاد والجودة الموضحة في هذه المواصفات.

14. الأبعاد والوزن والاختلافات المسموح بها

14.1 الوزن - لا يجوز أن يختلف وزن أي طول من الأنابيب بأكثر من 10% عن أو أقل من 3.5% عن ذلك المحدد. ما لم يتم الاتفاق على خلاف ذلك بين الشركة المصنعة والمشتري، يمكن وزن الأنابيب بمقاس NPS 4 وما دونه في دفعات مناسبة؛ ويجب وزن الأنابيب الأكبر من مقاس NPS 4 بشكل منفصل.

14.2 القطر - يجب أن تكون التفاوتات في القطر وفقًا لما يلي:

14.2.1 باستثناء الأنابيب المطلوبة كأنابيب ذات تفاوت خاص في القطر الخارجي أو كأنابيب ذات تفاوت خاص في القطر الداخلي، يجب ألا تتجاوز الاختلافات في القطر الخارجي تلك الموصوفة في الجدول 5.

14.2.2 بالنسبة للأنابيب التي يزيد قطرها الخارجي عن 10 بوصات (254 مم) المطلوبة كأنابيب ذات تفاوت خاص في القطر الخارجي، يجب ألا يختلف القطر الخارجي بأكثر من 1% عن أو أقل من القطر الخارجي المحدد.

14.2.3 بالنسبة للأنابيب التي يزيد قطرها الداخلي عن 10 بوصات (254 مم) والتي تم طلبها كأنابيب ذات تسامح القطر الداخلي، يجب ألا يختلف القطر الداخلي أكثر من 1% فوق أو أقل من 1% عن القطر الداخلي المحدد.

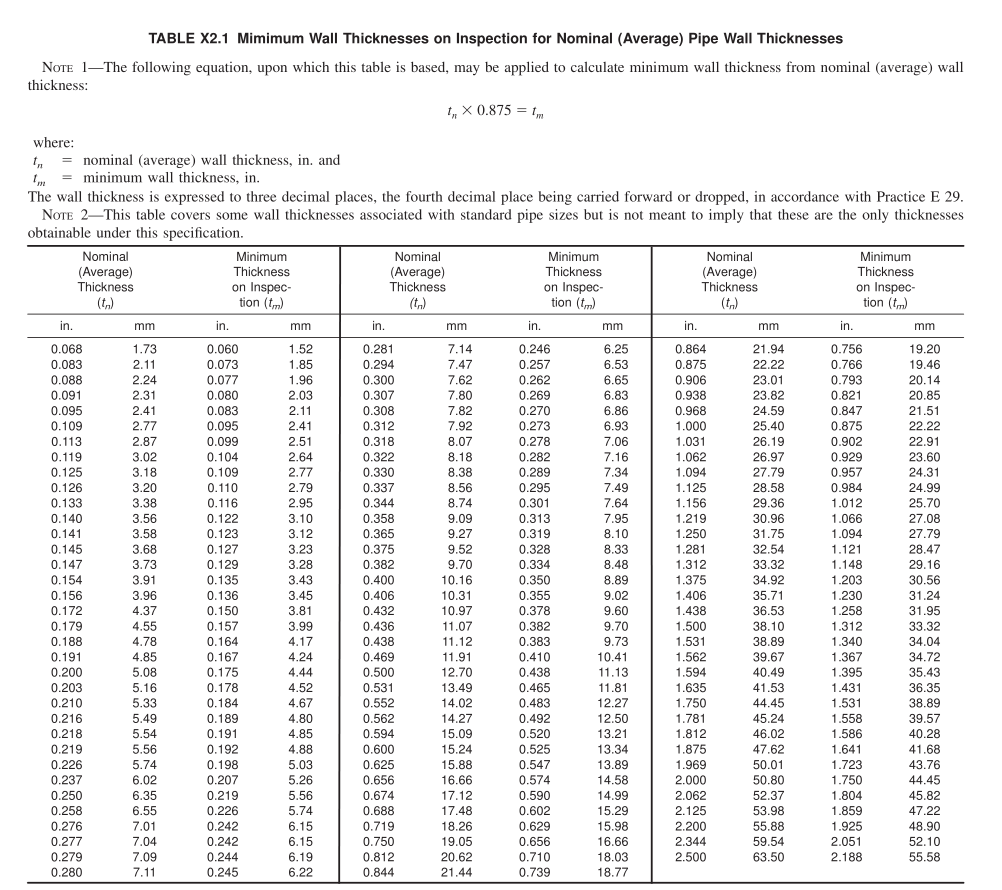

14.3 السُمك - يجب ألا يزيد السُمك الأدنى للجدار عند أي نقطة عن 12.5% تحت السُمك الاسمي المحدد للجدار.

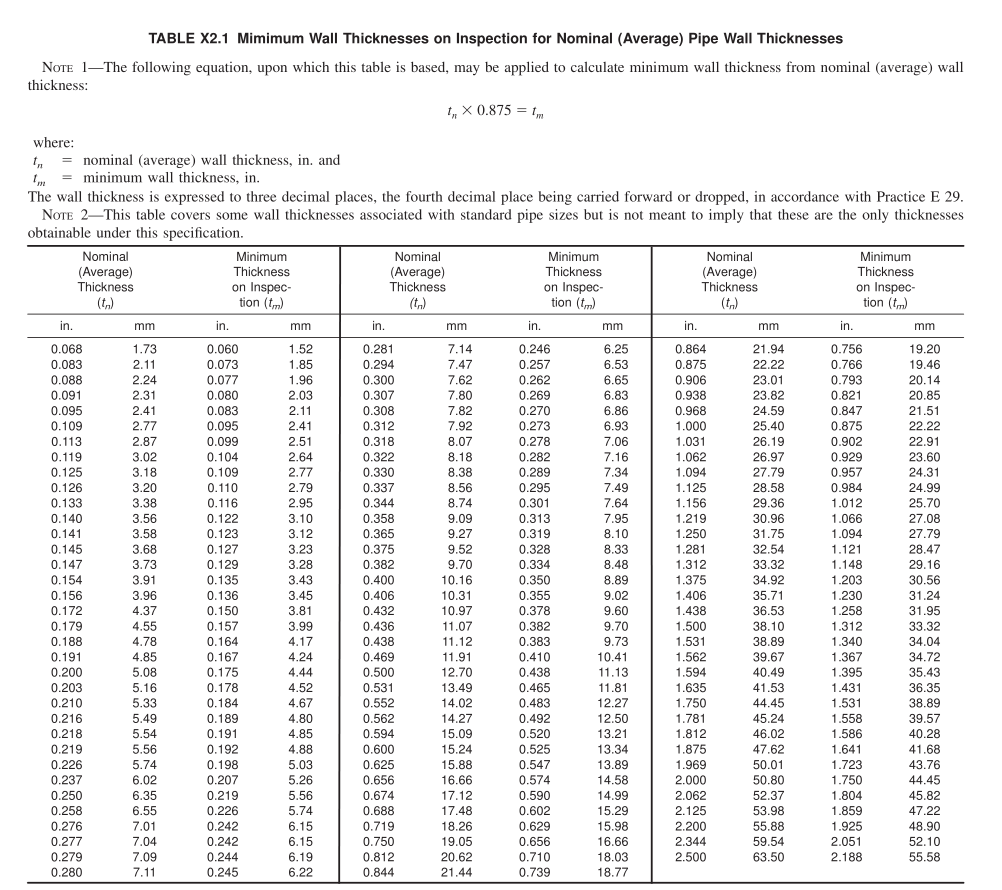

ملاحظة 7 - يتم عرض السُمك الأدنى للجدار عند فحص بعض الأحجام المتاحة في الجدول X2.1.

15. الأطوال

15.1 يجب أن تكون أطوال الأنابيب وفقًا للممارسة المنتظمة التالية:

15.1.1 يجب تحديد الأطوال المطلوبة في الطلب، و

15.1.2 لا يُسمح بأي وصلات ما لم يُنص على خلاف ذلك.

15.1.3 إذا لم تكن هناك حاجة إلى أطوال محددة، يمكن طلب الأنابيب بأطوال عشوائية مفردة من 16 إلى 22 قدمًا (4.8 إلى 6.7 مترًا) مع 5% من 12 إلى 16 قدمًا (3.7 إلى 4.8 مترًا)، أو بأطوال عشوائية مزدوجة بمتوسط أدنى يبلغ 35 قدمًا (10.7 مترًا) وطول أدنى يبلغ 22 قدمًا مع 5% من 16 إلى 22 قدمًا.

16. الصنعة واللمسة النهائية والمظهر

16.1 يجب على مُصنِّع الأنابيب استكشاف عدد كافٍ من عيوب السطح المرئية لتوفير ضمان معقول بأنه تم تقييمها بشكل صحيح فيما يتعلق بالعمق. لا يلزم استكشاف جميع عيوب السطح ولكن يجب النظر في ضرورة استكشاف جميع عيوب السطح لضمان الامتثال للبند 16.2.

16.2 تعتبر عيوب السطح التي تخترق أكثر من 12 ½٪ من سمك الجدار الاسمي أو تتعدى على الحد الأدنى لسمك الجدار عيوبًا. يجب إعطاء الأنابيب التي بها مثل هذه العيوب أحد الترتيبات التالية:

16.2.1 يجب إزالة العيب بالطحن، بشرط أن يكون سمك الجدار المتبقي ضمن الحدود المحددة في 14.3.

16.2.2 يتم إصلاحه وفقًا لأحكام لحام الإصلاح في 16.6.

16.2.3 يمكن قطع قسم الأنبوب الذي يحتوي على العيب ضمن حدود متطلبات الطول.

16.2.4 مرفوض.

16.3 لتوفير تشطيب يشبه العمل اليدوي وأساس لتقييم التوافق مع 18.2، يجب على الشركة المصنعة للأنابيب إزالة العيوب غير الضارة التالية عن طريق الطحن:

16.3.1 العلامات الميكانيكية والتآكل (ملاحظة 8) والحفر، أي من العيوب التي يزيد عمقها عن 1 ⁄ 16 بوصة (1.58 مم).

16.3.2 العيوب المرئية التي يشار إليها عادةً باسم الجرب أو اللحامات أو اللفات أو التمزقات أو الشظايا التي وجدها الاستكشاف وفقًا لـ 16.1 أعمق من 5٪ من سمك الجدار الاسمي.

16.4 وفقًا لتقدير المشتري، يجب رفض الأنبوب إذا لم تكن العيوب السطحية المقبولة بموجب 18.2 متناثرة، ولكنها تظهر على مساحة كبيرة تتجاوز ما يعتبر تشطيبًا يشبه العمل اليدوي. يجب أن يكون التخلص من مثل هذا الأنبوب مسألة اتفاق بين الشركة المصنعة والمشتري.

16.5 عند إزالة العيوب أو العيوب عن طريق الطحن، يجب الحفاظ على سطح منحني أملس، ويجب ألا يقل سمك الجدار عن الحد المسموح به في هذه المواصفات. يُسمح بتقليل القطر الخارجي عند نقطة الطحن بمقدار ما تمت إزالته.

16.5.1 يجب إجراء قياسات سمك الجدار باستخدام الفرجار الميكانيكي أو باستخدام جهاز اختبار غير مدمر معاير بشكل صحيح وذو دقة مناسبة. في حالة النزاع، يجب أن يحكم القياس الذي تم تحديده باستخدام الفرجار الميكانيكي.

16.6 يُسمح بإصلاح اللحام فقط بشرط موافقة المشتري ووفقًا للمواصفات A 530/A 530M.

16.7 يجب أن يكون الأنبوب النهائي مستقيمًا بشكل معقول.

ملاحظة 8 - يتم تعريف العلامات والتآكل على أنها علامات الكابلات والخدوش وعلامات التوجيه وعلامات التدحرج وخدوش الكرة والخدوش وعلامات القالب وما إلى ذلك.

17. التشطيب النهائي

17.1 يجب توفير الأنبوب وفقًا للممارسة التالية، ما لم يُنص على خلاف ذلك.

17.1.1 NPS 1½ وأصغر - يجب أن تكون جميع الجدران إما مقطوعة بشكل مربع عادي أو مشطوفة بشكل عادي حسب اختيار الشركة المصنعة.

17.1.2 NPS 2 وأكبر - يجب أن تكون الجدران التي تمر عبر أوزان قوية للغاية مشطوفة بشكل عادي.

17.1.3 NPS 2 وأكبر - يجب أن تكون الجدران التي تمر عبر أوزان قوية للغاية مقطوعة بشكل مربع عادي.

ملاحظة 9 - يتم تعريف المشطوفة بشكل عادي على أنها أنبوب ذو نهاية عادية بزاوية مشطوفة 30 درجة أو +5 درجة أو -0 درجة، كما يتم قياسها من خط مرسوم عموديًا على محور الأنبوب بوجه جذري يبلغ 1 ⁄ 16 ±

1 ⁄ 32 بوصة (1.5875 6 0.7938 مم). يمكن تحديد زوايا مشطوفة أخرى بالاتفاق بين المشتري والشركة المصنعة.

18. عدد الاختبارات

18.1 يجب تحديد متطلبات الشد المحددة في القسم 5 على طول واحد من الأنابيب من كل دفعة (ملاحظة 4) من 400 طول أو جزء منها من كل حجم بموجب NPS 6، ومن كل دفعة من 200 طول أو جزء منها من كل حجم NPS 6 وما فوق.

18.2 بالنسبة للأنابيب بموجب NPS 2 وما دون، يجب إجراء اختبار الانحناء المحدد في 9.1 على أنبوب واحد من كل دفعة من 400 طول أو جزء منها من كل حجم. يجب إجراء اختبار الانحناء، حيثما يُستخدم كما هو مسموح به بموجب 9.2 أو مطلوب بموجب 9.3، على أحد طرفي 5% من الأنبوب من كل دفعة. بالنسبة للدفعات الصغيرة، يجب اختبار أنبوب واحد على الأقل.

18.3 يجب إجراء اختبار التسطيح المحدد في القسم 12 على طول واحد من الأنابيب من كل دفعة من 400 طول أو جزء منها من كل حجم فوق NPS 2، حتى NPS 6 ولكن لا يشمل ذلك، ومن كل دفعة من 200 طول أو جزء منها، من كل حجم NPS 6 وما فوق.

18.4 يجب إخضاع كل طول من الأنابيب للاختبار الهيدروستاتيكي المحدد في القسم 13.

18.5 إذا أظهرت أي عينة اختبار عيبًا في التشغيل الآلي أو ظهرت بها عيوب، فيجوز التخلص من العينة المعيبة واستبدالها بعينة أخرى.

19. إعادة الاختبارات

19.1 إذا كانت نسبة الاستطالة لأي عينة اختبار شد أقل من تلك الموصوفة في الجدول 1 وكان أي جزء من الكسر أكثر من ¾ بوصة (19.0 مم) من مركز طول المقياس لـ 2 بوصة. (50 مم) عينة كما هو موضح بواسطة خدوش الكاتب التي تم وضع علامات عليها على العينة قبل الاختبار، يجب السماح بإعادة الاختبار. إذا انكسرت العينة في عيب على السطح الداخلي أو الخارجي، يجب السماح بإعادة الاختبار.

19.2 إذا فشل طرف القطع في الأنبوب النهائي في اختبار التسوية، يُسمح بإجراء إعادة اختبار واحدة من الطرف الفاشل. يجب تطبيع الأنبوب إما قبل أو بعد الاختبار الأول، ولكن يجب إخضاع الأنبوب لمعالجتي تطبيع فقط.

20. عينات الاختبار وطرق الاختبار

20.1 في NPS 8 وما فوق، تكون العينات المقطوعة إما طوليًا أو عرضيًا مقبولة لاختبار الشد. في الأحجام الأصغر من NPS 8، يجب استخدام الاختبار الطولي فقط.

20.2 عندما تستخدم عينات اختبار الشد الدائرية لسمك جدار الأنبوب الذي يزيد عن 1.0 بوصة (25.40 مم)، يجب أن يكون منتصف طول المحور الطولي لمثل هذه العينات الاختبارية من موقع في منتصف المسافة بين السطح الداخلي والخارجي للأنبوب.

20.3 يجب أن تتكون عينات الاختبار لاختبار الانحناء المحدد في القسم 9 واختبارات التسوية من أقسام مقطوعة من الأنبوب. يجب أن تكون عينات اختبارات التسوية ناعمة على الأطراف وخالية من النتوءات، باستثناء تلك المصنوعة على أطراف القطع.

20.4 يجب قطع عينات الاختبار لاختبار الانحناء المحدد في 9.2 و9.3 من أحد طرفي الأنبوب، وما لم يُنص على خلاف ذلك، يجب أخذها في اتجاه عرضي. يجب أخذ عينة اختبار واحدة أقرب ما يمكن إلى السطح الخارجي وأخرى أقرب ما يمكن إلى السطح الداخلي. يجب أن تكون العينات إما ½ × ½ بوصة. (12.7 × 12.7 مم) في المقطع أو 1 × ½ بوصة (25.4 × 12.7 مم) في المقطع مع زوايا مدورة إلى نصف قطر لا يزيد عن 1 ⁄ 16 بوصة (1.6 مم) ولا يلزم أن يتجاوز طولها 6 بوصات (152 مم). يجب أن يكون جانب العينات الموضوعة في حالة شد أثناء الانحناء هو الجانب الأقرب إلى السطح الداخلي والخارجي للأنبوب على التوالي.

20.5 يجب إجراء جميع اختبارات الفحص الروتينية في درجة حرارة الغرفة.

21. الشهادة

21.1 عند طلب تقارير الاختبار، بالإضافة إلى متطلبات المواصفة A 530/A 530M، يجب على المنتج أو المورد أن يقدم للمشتري تقرير تحليل كيميائي للعناصر المحددة في الجدول 1.

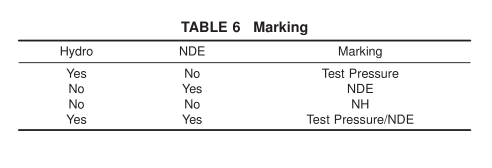

22. وضع العلامات على المنتج

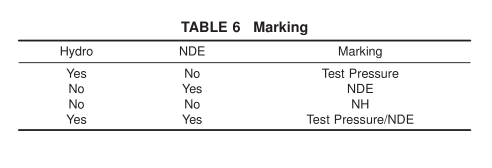

22.1 بالإضافة إلى العلامات المنصوص عليها في المواصفة A 530/A 530M، يجب أن تتضمن العلامات رقم الحرارة، والمعلومات وفقًا للجدول 6، ورمزًا إضافيًا "S" إذا تم تطبيق واحد أو أكثر من المتطلبات التكميلية؛ والطول، OD 1%، إذا تم طلبه كأنبوب بتسامح خاص للقطر الخارجي؛ وID 1%، إذا تم طلبه كأنبوب بتسامح خاص للقطر الداخلي؛ ورقم الجدول، وفئة الوزن، أو سمك الجدار الاسمي؛ وبالنسبة للأحجام الأكبر من NPS 4، الوزن. يجب وضع علامات على الطول بالأقدام وعُشر القدم، أو بالأمتار حتى منزلتين عشريتين، اعتمادًا على الوحدات التي تم طلب المادة بها، أو علامات أخرى تخضع للاتفاق. بالنسبة للأحجام NPS 1 1 ⁄ 2 و1 1 ⁄ 4 و1 و3 ⁄ 4، يجب وضع علامات على كل طول كما هو منصوص عليه في المواصفة A 530/A 530M. يجب تجميع هذه الأحجام وفقًا لممارسات المطاحن القياسية وإجمالي طول الحزمة المحدد على بطاقة الحزمة؛ لا يلزم وضع علامة على أطوال الأنابيب الفردية بالطول. بالنسبة للأحجام التي تقل عن NPS 3 ⁄ 4، يجب وضع جميع العلامات المطلوبة على بطاقة الحزمة أو على كل طول من الأنابيب ويجب أن تتضمن الطول الإجمالي؛ لا يلزم وضع علامة على أطوال الأنابيب الفردية بالطول. إذا لم يتم وضع علامة على بطاقة الحزمة، فيجب وضع جميع العلامات المطلوبة على كل طول.

22.2 عندما يتم قطع أقسام الأنابيب إلى أطوال أقصر بواسطة معالج لاحق لإعادة بيعها كمواد، يجب على المعالج نقل معلومات التعريف الكاملة، بما في ذلك اسم أو علامة الشركة المصنعة لكل طول مقطوع غير محدد، أو إلى علامات معدنية مثبتة بشكل آمن على حزم من الأنابيب الصغيرة القطر غير المحددة. يجب تضمين نفس تسمية المادة مع المعلومات المنقولة، ويجب إضافة اسم المعالج أو علامته التجارية أو علامته التجارية.

22.3 الترميز الشريطي - بالإضافة إلى المتطلبات الواردة في 24.1 و24.2، فإن الترميز الشريطي مقبول كطريقة تعريف تكميلية. يجوز للمشتري أن يحدد في الطلب نظام الترميز الشريطي المحدد الذي سيتم استخدامه.

23. المشتريات الحكومية

23.1 عندما يتم تحديد ذلك في العقد، يجب الحفاظ على المواد وتعبئتها وتغليفها وفقًا لمتطلبات MIL-STD-163. يجب أن تكون المستويات المعمول بها كما هو محدد في العقد. يجب أن تكون العلامات الخاصة بشحن هذه المواد وفقًا لمعيار Fed. Std. رقم 123 للوكالات المدنية وMIL-STD-129 أو معيار Fed. Std. رقم 183 إذا كان من المطلوب وضع علامات مستمرة للوكالات العسكرية.

23.2 التفتيش - ما لم يتم تحديد خلاف ذلك في العقد، يكون المنتج مسؤولاً عن أداء جميع متطلبات التفتيش والاختبار المحددة هنا. ما لم يتم تحديد خلاف ذلك في العقد، يجب على المنتج استخدام مرافقه الخاصة أو أي مرافق أخرى مناسبة لأداء متطلبات التفتيش والاختبار المحددة هنا، ما لم يرفض المشتري ذلك. يحق للمشتري إجراء أي من عمليات التفتيش والاختبار المنصوص عليها في هذه المواصفات حيث تعتبر مثل هذه عمليات التفتيش ضرورية لضمان امتثال المواد للمتطلبات الموصوفة.

English

English Español

Español بالعربية

بالعربية

تلفون .:

تلفون .: واتساب:

واتساب: البريد الإلكتروني:

البريد الإلكتروني: