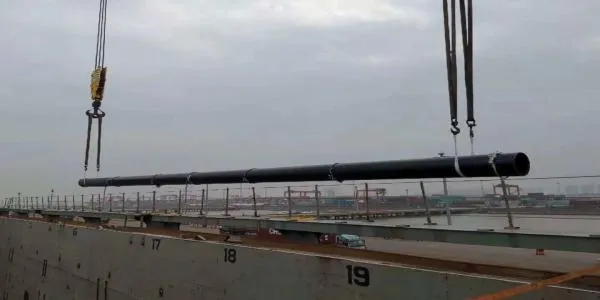

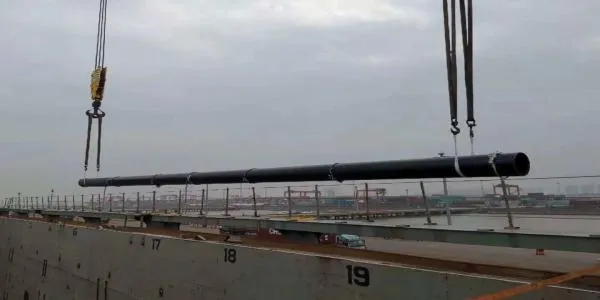

Como tipo de cimentación de pilotes, el tubo de pilotaje es un material indispensable en la construcción industrial y de construcción. Generalmente, se trata de un tubo de acero soldado, SSAW o sin costura. Se caracteriza por su gran capacidad portante y su fácil construcción. Existen muchos tipos de tubos de pilotaje, la mayoría de los cuales son huecos. Como tipo de pilote prefabricado, el tubo de pilotaje se utiliza ampliamente en la construcción industrial y civil, la administración municipal, el transporte, la gestión del agua, los ferrocarriles y otros sectores.

Selección de la maquinaria para pilotar tubos

La selección de la maquinaria para pilotar tubos depende de la topografía y geología del proyecto, el modelo, las dimensiones y el peso del martillo de soporte, las especificaciones del material y la profundidad de enterramiento del pilote, el tamaño del proyecto, la duración de la construcción, etc. Existen diversos tipos de hincadores de pilotes, incluyendo los de mástil (sobre orugas), de pie de columna, de torre y de pórtico. Entre ellos, el hincador diésel de mástil de tres puntos de apoyo es el más común. El marco del pilote ofrece flexibilidad de movimiento y puede girar en todas las direcciones. La verticalidad de la varilla guía se puede ajustar en todas las direcciones. El martillo y la varilla guía se mueven libremente hacia arriba y hacia abajo, y se pueden ajustar con precisión en varios ángulos. La precisión del hincador de pilotes es alta, la estabilidad de toda la máquina es buena y su operación ofrece ventajas como comodidad, seguridad y alta eficiencia.

Proceso de instalación de tuberías de pilotaje

(1) Medición y replanteo: Medir y replantear según el espaciamiento y la distancia entre hileras requeridos por el diseño y la elevación prevista.

(2) Posicionamiento del espaciamiento de los hoyos: Utilizar palillos para clavar en el suelo según el diámetro, el espaciamiento y la distancia entre hileras diseñados. Perforación en el sitio: Colocar la perforadora en la posición designada, en posición horizontal para evitar que se incline.

(3) Junto a la plataforma de perforación, conectar la tubería de agua y la tubería de perforación. Encender la plataforma de perforación y la tubería de agua y perforar lentamente; cada 2 m, conectar la tubería de perforación una vez hasta alcanzar la profundidad efectiva diseñada.

(4) Limpieza del hoyo: Antes de inyectar la lechada de cemento, limpiar el hoyo del pilote para que se pueda descargar todo el lodo. El espesor del sedimento en el fondo del hoyo no debe superar los 50 mm.

(5) Instalación y descenso del tubo de acero: Tras limpiar el orificio, instale el tubo de acero prefabricado en él rápidamente, con una distancia del suelo de 200 mm. Esto facilita el acceso al tubo de inyección.

(6) Instalación del tubo de inyección: Este se conecta directamente al tubo de acero en el orificio de entrada inferior mediante la máquina de inyección. La interfaz se conecta mediante un cable y el tubo de inyección se transporta mediante una tubería de goma.

(7) Mezcla de la lechada de cemento: La lechada de cemento se mezcla con maquinaria especial. La relación agua-cemento se controla entre 0,45 y 0,5. La lechada de cemento mezclada se introduce en un tanque de cenizas de acero y, a continuación, se utiliza la máquina de inyección para la inyección.

(8) Inyección de la lechada: El tubo de inyección debe estar equipado con un manómetro. La presión de inyección es de 0,5 MPa y la relación agua-cemento se controla entre 0,45 y 0,5. Tras la inyección, no se retira la tubería hasta que la lechada de cemento fluya. Extraiga la tubería de inyección, selle el extremo de la tubería de acero y presurícela durante unos minutos hasta que la lechada de cemento fluya de nuevo.

(9) La inyección a presión múltiple requiere múltiples inyecciones intersticiales, generalmente de tres a cinco veces, hasta que se realice durante el relleno de piedra fina para obtener una presión de inyección de 0,5 MPa.

(10) La primera inyección debe tener una presión de 0,4 a 1,0 MPa y mantenerse durante 3 minutos para asegurar que la presión rompa la cinta y permita que la lechada fluya fuera de la tubería y llene el cuerpo del pilote. La segunda inyección no debe tener una presión inferior a 1,5 MPa, y el intervalo entre dos inyecciones no debe ser inferior a 1,5 a 4 horas.

Durante el proceso de construcción, es necesario verificar los registros de construcción en todo momento y evaluar la calidad de cada pilote de ingeniería según la tecnología de construcción prescrita. La inspección se centra en la dosificación del cemento, la longitud y el diámetro del pilote, la lechada, la presión, la clasificación de la piedra, etc.

English

English Español

Español بالعربية

بالعربية

Teléfono:

Teléfono: Whatsapp:

Whatsapp: Correo electrónico:

Correo electrónico: