¿Qué es la carcasa de la criba?

1. Introducción:

Actualmente, existen diversos tipos de cribas utilizadas para el control limitado de arena en el mundo, y la mayoría adopta los estándares de producción e inspección establecidos por nuestra empresa, incluyendo "API" y estándares nacionales e industriales. Debido a la diversidad de métodos de fabricación, es fácil generar confusión en el mercado. Se entiende que los métodos de corte, fresado, taladrado, vigas e incrustaciones son los más comunes. Cada uno tiene su propio ámbito de aplicación y campo. La calidad del procesamiento y la producción son diferentes, y el método de taladrado también. Por lo tanto, es necesario estandarizarlos.

2. Función del tubo de criba:

El tubo de criba es un cuerpo especial que se instala en el extremo inferior de las tuberías de acero soldadas o sin costura en pozos, como pozos petrolíferos, pozos de agua, pozos geotérmicos y pozos de agua salada, para separar el líquido extraído de la arena y la grava en la formación. Debido a las características estructurales básicas de los estratos involucrados, los diferentes tamaños de partícula de la arena y la grava en contacto y las diferencias en la viscosidad del líquido extraído, las especificaciones y formas de los orificios de los tubos de criba requeridos también varían. En los últimos años, con el rápido desarrollo de las industrias petrolera y de minerales geológicos de mi país, la madurez de la tecnología de perforación de pozos petroleros en zonas desérticas, la intensificación del desarrollo de los yacimientos petrolíferos en etapas intermedias y finales, el auge de la producción petrolera marina a gran escala y el auge de los pozos geotérmicos, pozos de agua salada y pozos de aguas profundas, la demanda de tubos de criba está en aumento. El proceso tradicional de perforación de pozos, la instalación de entubado, la voladura y la perforación ya no satisface las necesidades de la tecnología moderna, que ofrece terrenos complejos, alta eficiencia y alta tasa de recuperación. Los tubos de criba se han utilizado ampliamente en la perforación subterránea de líquidos en la industria minera.

A medida que aumenta la demanda del mercado, junto con la dificultad de cortar las ranuras de los tubos de criba y la alta precisión de su tamaño y forma geométrica, se han presentado dificultades técnicas para el aparentemente simple procesamiento de los tubos de criba. Su valor económico también ha atraído la atención de numerosas industrias relacionadas. Los tubos de criba se utilizan ampliamente en la regeneración de pozos antiguos en la exploración petrolera, nuevos pozos petrolíferos y pozos de exploración (de prueba), pozos de producción petrolera offshore y tuberías de bombeo, y se emplean en pozos horizontales, pozos de desviación, pozos de ramificación radial o pozos abiertos, y en la terminación de pozos con tubos de criba rellenos de grava con control limitado de arena. En la vida diaria, los tubos de criba también se utilizan para el control limitado de arena en pozos geotérmicos, pozos de agua salada, pozos de alivio de sequías y pozos de agua para uso doméstico. Generalmente, se utilizan tubos de tamiz con ranuras circulares en pozos verticales en lugar de perforaciones de granallado para evitar los problemas causados por los agujeros de expulsión. Por esta razón, también se utilizan ampliamente tanto en el país como en el extranjero. Un dicho de un experto en petróleo explica mejor la función de su tubo de tamiz: separar la miel de la miel mezclada con azúcar blanco.

3. Propósito del tubo de filtro:

3.1. Regeneración de pozos antiguos en yacimientos petrolíferos: Un número considerable de pozos petrolíferos en los principales yacimientos del mundo han entrado en las etapas intermedia y final de su producción, y la producción disminuye año tras año. Para aprovechar el potencial de los pozos antiguos, la industria petrolera trabaja para solucionar este problema. Algunos intercambian propietarios y otros perforan pozos horizontales con perforación lateral para ampliar su área de recolección subterránea de petróleo. Independientemente de si intercambian propietarios, todos utilizan el mismo método: perforación lateral de "pozos horizontales" (se requieren tubos de filtro).

3.2. Nuevos pozos petrolíferos en tierra: Debido a las diferentes estructuras geográficas y formaciones rocosas y petrolíferas, o para reducir el número de pozos y la contaminación del suelo, la industria petrolera utiliza principalmente la perforación en el fondo de pozos verticales y horizontales. Un pozo horizontal puede reducir el tamaño de varios pozos verticales. No solo ahorra el costo de perforación de pozos, sino que también ahorra tubería de revestimiento y tierra cultivada: se requieren tubos de cribado.

3.3. Perforación de pozos petroleros en alta mar: Debido al auge de la exploración petrolera a gran escala en alta mar en mi país e incluso en el mundo, así como al vigoroso desarrollo de pozos geotérmicos, pozos de agua salada y pozos de aguas profundas, se requieren tubos de cribado.

3.4. Control de arena en tuberías de bombeo de petróleo: Si la tubería de revestimiento no utiliza un tubo de cribado, generalmente las tuberías de bombeo de petróleo también utilizan tubos de cribado para un control limitado de arena: se requieren tubos de cribado.

4. Clasificación de los tubos de cribado:

4.1. Según el método de procesamiento, se pueden dividir en tubos de cribado procesados en caliente y tubos de cribado procesados en frío. Entre ellos, el procesamiento térmico se divide en: corte por láser y corte térmico por llama; el procesamiento en frío se divide en: corte con cuchilla de fresado, corte con cuchilla cerámica y perforación con máquina perforadora, etc.

4.2. Según la sección de corte del tubo de criba, este se puede dividir en rectangular, trapezoidal y de forma especial (orificio redondo).

4.3. Según la estructura de la costura del cuerpo del tubo, se puede dividir en costuras rectas (paralelas), costuras escalonadas, costuras de puente, costuras escalonadas de puente, costuras en espiral, etc.

4.4. Según la estructura del tubo de criba, se puede dividir en tubos de criba cortados (incluidos los tubos de criba procesados en frío), tubos de criba ensamblados y tubos de criba bobinados. Los tubos de criba ensamblados incluyen tubos de criba de malla, tubos de criba con huecos y tubos de criba con incrustaciones.

5. Comparación de tubos de criba:

Para comparar la tecnología y la rentabilidad de los tubos de criba, primero debe comprender los métodos de producción de los tubos de criba. A continuación, se presenta una introducción a la producción de tubos de criba:

5.1. Producción de tubos de malla:

Corte láser de tubos de malla: Se utilizan máquinas herramienta de corte láser CNC y software de programación para cortar y fabricar tubos de malla según los requisitos técnicos del usuario (consulte el diagrama del corte láser de tubos de malla).

Corte láser de tubos de malla

Corte por llama de tubos de malla: Mediante una mezcla de gases, el cuerpo del tubo se corta manualmente en tiras o ranuras circulares, según los requisitos técnicos del usuario.

Corte con cuchilla de fresado de tubos de malla: Utilizando un torno combinado, se procesa el cuerpo del tubo con una cuchilla de fresado, según los requisitos técnicos del usuario, para fabricar un tubo de malla (véase el diagrama del corte con cuchilla de fresado de tubos de malla).

Tubo de malla con cuchilla de fresado

Tubo de malla con cuchilla de cerámica: Utilice un torno combinado para procesar el tubo de malla con una cuchilla de cerámica sobre el cuerpo del tubo, según los requisitos técnicos del usuario.

Malla de malla y tubo de malla: Los requisitos técnicos del usuario incluyen comprar la malla de malla para su uso posterior, cortar orificios circulares o ranuras rectangulares en el cuerpo del tubo, colocar la malla de malla sobre el cuerpo del tubo con los orificios o ranuras cortados y, finalmente, sellar ambos extremos de la malla de malla. Construya los tubos de malla (consulte el diagrama del tubo de malla).

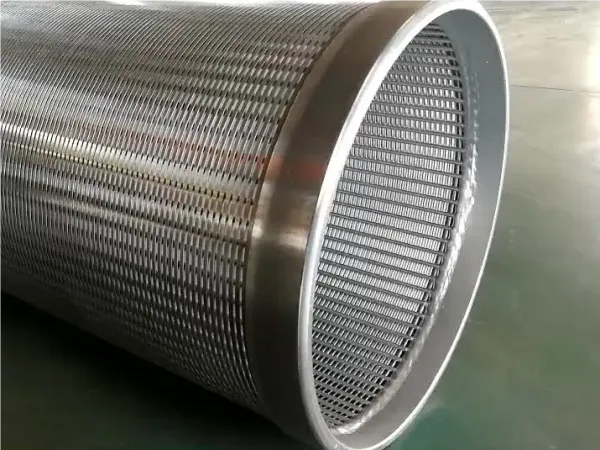

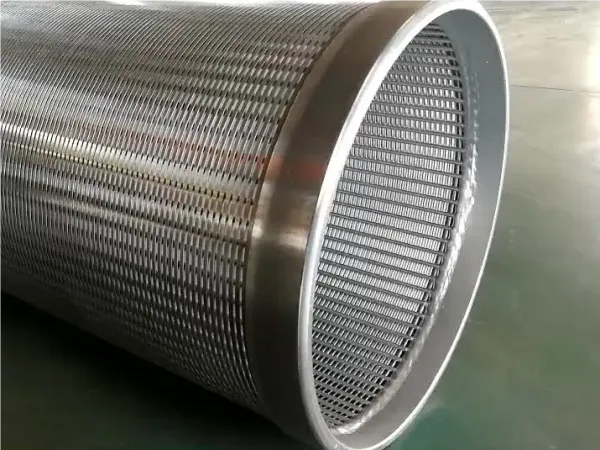

Tubo de criba

Tubo de criba de ranura: Se perforan dos tubos de diferentes diámetros con un número determinado de orificios y ranuras de longitud y anchura determinadas. Entre ambos tubos se construye un tubo de criba hecho de guijarros, filtros o virutas de acero inoxidable, según las necesidades de control de arena del usuario (véase el diagrama de la criba de ranura).

Tubo de malla ranurado

Tubo de malla incrustado: Tras perforar dos veces el cuerpo del tubo, se fabrican las piezas de la malla según los requisitos técnicos del usuario. El tubo de malla se fabrica incrustando las piezas en el cuerpo del tubo (véase el diagrama del tubo de malla incrustado).

Tubo de malla de mosaico

Tubo de malla de alambre enrollado: Este tubo se fabrica cortando orificios redondos o ranuras rectangulares en el cuerpo del tubo y enrollando de 2 a 4 capas de alambre de acero galvanizado o acero inoxidable alrededor del cuerpo, según las necesidades del usuario.

Tubo de malla con costura trapezoidal: El tubo de malla se fabrica mediante un procesamiento secundario del cuerpo del tubo, según las necesidades técnicas del usuario, para lograr una costura estrecha en la superficie del cuerpo del tubo y una costura ancha en la superficie interior (véase la vista en sección transversal del tubo de malla con costura trapezoidal).

Vista en sección de un tubo de malla con ranura trapezoidal

6 Conclusión:

Según las comparaciones económicas y técnicas, la tendencia de desarrollo de los tubos de malla debería ser el uso intensivo de tubos de malla cortados por láser y cuchillas de fresado para cortar tubos de malla y tubos de malla.

6.1. La tendencia de desarrollo de los tubos de malla ordinarios (acero de baja aleación) y los tubos de malla con un ancho de costura superior a 0,5 mm (incluidos los cuerpos de tubo con alto contenido de cromo) debería ser el uso de cuchillas de fresado para cortarlos.

Una de las razones: el corte por láser se utiliza para anchos de costura superiores a 0,5 mm, lo cual es difícil de lograr debido a problemas con el enfoque del haz y la potencia del láser.

La segunda razón: la velocidad de procesamiento y el costo de las cuchillas cerámicas no son comparables con este método.

Tercera razón: el costo de los tubos de malla, los tubos de malla con huecos y los tubos de malla con incrustaciones es mucho mayor que el de este método de procesamiento.

6.2. La tendencia de desarrollo de tubos de malla convencionales (acero de baja aleación) con un ancho de ranura de entre 0,2 y 0,5 mm debería ser el corte por láser de tubos de malla.

Una de las razones: el coste de cortar un tubo de malla con dicho ancho de ranura con una fresadora es elevado y el procesamiento de la lámina también es complejo. Incluso el espesor de la lámina es difícil de alcanzar por debajo de 0,2 mm. Si se puede fabricar una lámina de este tipo, su diámetro es demasiado pequeño.

Segunda razón: la velocidad y el coste de cortar tubos de malla de este ancho con cuchillas cerámicas no son comparables con este método de procesamiento.

Tercera razón: los tubos de malla, los tubos de malla con huecos y los tubos de malla con incrustaciones no son comparables con este método de procesamiento debido a sus propias desventajas y problemas de coste.

6.3. La tendencia en el desarrollo de tubos de malla con un ancho de costura inferior a 0,5 mm en cuerpos de tubos con alto contenido de cromo, en comparación con el ancho de costura de los tubos convencionales (acero de baja aleación), es el uso del método de procesamiento de malla.

Una de las razones es que se utilizan cuchillas de fresado o cuchillas cerámicas para procesar tubos de malla con un ancho de costura inferior a 0,5 mm en cuerpos de tubos con alto contenido de cromo. Además de sus propias desventajas, el costo es mayor. Los tubos de malla con un ancho de costura inferior a 0,3 mm no se pueden procesar con cuchillas.

La segunda razón es que el ancho de costura de los cuerpos de tubos con alto contenido de cromo y los convencionales (acero de baja aleación) es inferior a 0,2 mm. Debido al problema del enfoque y la potencia del rayo láser, resulta difícil procesar la malla de los cuerpos de tubos convencionales (acero de baja aleación) con un ancho de costura inferior a 0,2 mm. En los tubos con alto contenido de cromo, no se puede hacer nada al respecto. Tercera razón: Además de sus propias desventajas, el costo de los tubos de malla ranurada y los tubos de malla incrustada será mucho mayor que el de los tubos de malla. Los cuerpos de tubo con alto contenido de cromo no son adecuados para estos dos métodos de procesamiento.

English

English Español

Español بالعربية

بالعربية

Teléfono:

Teléfono: Whatsapp:

Whatsapp: Correo electrónico:

Correo electrónico: